Устройство нового перекрытия с пролетами 12 м внутри старого цеха. Магнитогорск, 2021 год

Заказчик – Иванов Максим, тел. +7 912 805 0547, подрядчик – Константин Рыбальченко, тел. +7 932 018 4393, ведущий специалист центра сопровождения проектов МАРКО – Кривохижа Анна, тел. +7 902 397 8069

На фотографии здание цеха, в котором необходимо смонтировать новое перекрытие. Здание построено по типовому советскому проекту. Внешние размеры здания 12х54 метров, высота потолка – 10 м. Кирпичные стены усилены колоннами, на которые смонтированный бетонные балки для размещения подкрановых путей. Большие, если не сказать огромные, окна явно не способствуют сохранению тепла в цехе.

На фотографии здание цеха, в котором необходимо смонтировать новое перекрытие. Здание построено по типовому советскому проекту. Внешние размеры здания 12х54 метров, высота потолка – 10 м. Кирпичные стены усилены колоннами, на которые смонтированный бетонные балки для размещения подкрановых путей. Большие, если не сказать огромные, окна явно не способствуют сохранению тепла в цехе.

Интереса ради набрал в Яндексе запрос “старое здание цеха”, и без проблем получил серию фотографий зданий очень похожих на магнитогорский цех. Это лишний раз подтверждает, что подобных объектов в стране тысячи. Многие из них ждут реконструкции, которая позволит дать зданию вторую жизнь, учитывающую современные эксплуатационные требования.

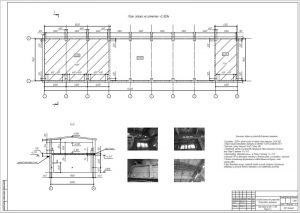

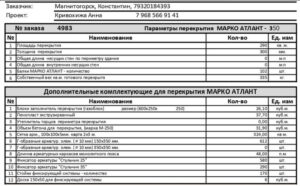

Техническое задание заказчика предусматривало опирание перекрытий на стены без промежуточных опор. Это потребовало использования перекрытий с длиной балок около 12 м. На фотографиях слева состояние цеха на момент начала работ и процесс демонтажа кран-балки, на картинке техническое задание для разработки проект перекрытия.

Техническое задание заказчика предусматривало опирание перекрытий на стены без промежуточных опор. Это потребовало использования перекрытий с длиной балок около 12 м. На фотографиях слева состояние цеха на момент начала работ и процесс демонтажа кран-балки, на картинке техническое задание для разработки проект перекрытия.

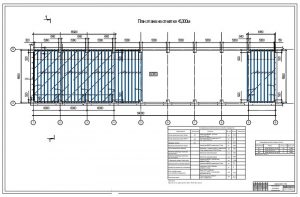

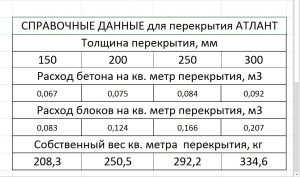

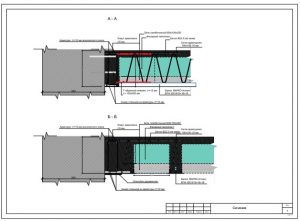

На картинках справа проект нового сборно-монолитного перекрытия АТЛАНТ и параметры перекрытия из спецификации к договору поставки. Необходимость устройства перекрытия из двух независимых частей не позволяла использовать для усиления конструкции перекрытия встроенные ригели. Проект предусматривал крепление к стенам с использованием пристенного монолитного пояса.

На картинках справа проект нового сборно-монолитного перекрытия АТЛАНТ и параметры перекрытия из спецификации к договору поставки. Необходимость устройства перекрытия из двух независимых частей не позволяла использовать для усиления конструкции перекрытия встроенные ригели. Проект предусматривал крепление к стенам с использованием пристенного монолитного пояса.

Для крепления балок к колоннам использовались отрезки швеллеров, которые фиксировались на колоннах сквозными стальными шпильками диаметром 14 мм. В результате бетонирования швеллер и шпильки полностью покрываются бетоном, что гарантирует их работоспособность на весь срок эксплуатации перекрытия. Такой вариант крепления балок к колоннам обеспечивает минимальное ослабление колонн при монтаже и их местное усиление после бетонирования.

Для крепления балок к колоннам использовались отрезки швеллеров, которые фиксировались на колоннах сквозными стальными шпильками диаметром 14 мм. В результате бетонирования швеллер и шпильки полностью покрываются бетоном, что гарантирует их работоспособность на весь срок эксплуатации перекрытия. Такой вариант крепления балок к колоннам обеспечивает минимальное ослабление колонн при монтаже и их местное усиление после бетонирования.

Еще одна особенность проекта производства работ предусматривала сборку балок непосредственно в цехе. Профиль АТЛАНТ и треугольные арматурные каркасы были доставлены на объект отдельными машинами. Сборка балок производилась на специально собранном для этого стеллаже, на фотографии цеха этот стелаж стоит у стены. При сборке в балки монтировалась и дополнительная рабочая арматура – два прутка диаметром 16 мм.

Еще одна особенность проекта производства работ предусматривала сборку балок непосредственно в цехе. Профиль АТЛАНТ и треугольные арматурные каркасы были доставлены на объект отдельными машинами. Сборка балок производилась на специально собранном для этого стеллаже, на фотографии цеха этот стелаж стоит у стены. При сборке в балки монтировалась и дополнительная рабочая арматура – два прутка диаметром 16 мм.

Проведенная в центре сопровождения проектов МАРКО оценка прочности показала, что для выполнения требований технического задания необходимо использовать перекрытие толщиной 350 мм. На первый взгляд может показаться, что для пролетов более 12 м предлагаемая толщина перекрытия недостаточно. Сомневающихся отсылаю к статье, посвященной прочностным (до разрушения) испытаниям перекрытий МАРКО, проведенным во Всероссийском научно-исследовательском институте железобетона (ВНИИЖБ). Вопросы огнестойкости перекрытий МАРКО снимают результаты испытаний проведенные в институте ВНИИПО. Анализ результатов представлен в статье по огнестойкости.

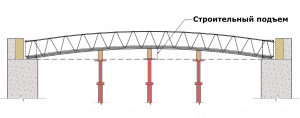

Монтаж балок велся вручную без использования како-либо грузоподъемной техники. Этому способствует низкий вес балок – чуть более 70 кг. На фотографии слева представлен процесс формирования строительного подъема с использование лазерного уровня. Строительный подъем (схема справа) для перекрытий такой длины является обязательным элементом технологии монтажа перекрытий. Наличие строительного подъема позволяет предотвратить провисание перекрытий в процессе эксплуатации.

Монтаж балок велся вручную без использования како-либо грузоподъемной техники. Этому способствует низкий вес балок – чуть более 70 кг. На фотографии слева представлен процесс формирования строительного подъема с использование лазерного уровня. Строительный подъем (схема справа) для перекрытий такой длины является обязательным элементом технологии монтажа перекрытий. Наличие строительного подъема позволяет предотвратить провисание перекрытий в процессе эксплуатации.

Одновременно с монтажом балок проводился монтаж фиксирующей системы, включающей здесь инвентарные телескопические стойки и деревянные бруски. На месте подрядчик принял решение отступить от рекомендаций проекта, и провести фиксацию каждой балки, что несомненно повысило надежность фиксации и гарантировало исключение какого либо прогиба балок в процессе бетонирования.

Одновременно с монтажом балок проводился монтаж фиксирующей системы, включающей здесь инвентарные телескопические стойки и деревянные бруски. На месте подрядчик принял решение отступить от рекомендаций проекта, и провести фиксацию каждой балки, что несомненно повысило надежность фиксации и гарантировало исключение какого либо прогиба балок в процессе бетонирования.

Перекрытие толщиной 350 мм предполагает для заполнения межбалочного пространства использование блоков толщиной 300 мм. Собственный вес квадратного метра перекрытия в этом случае составляет 335 кг. Для снижения этого показателя специалистами центра сопровождения проектов МАРКО было принято решение ввести в состав перекрытия элементы из пенопласта. В результате заполнитель межбалочного пространства стал комбинированным, состоящим из газобетонного блока толщиной 100 мм и двух плит из пенопласта толщиной 100 мм каждая. Это позволило снизить собственный вес перекрытия почти на 30 кг. Необходимо отметить, что газобетонный блок в нижней части перекрытия обеспечил необходимые показатели по огнестойкости перекрытия, защищая пенопласт от прямого воздействия огня. В верхней части перекрытия пенопласт защищен от огня слоем бетона.

Перекрытие толщиной 350 мм предполагает для заполнения межбалочного пространства использование блоков толщиной 300 мм. Собственный вес квадратного метра перекрытия в этом случае составляет 335 кг. Для снижения этого показателя специалистами центра сопровождения проектов МАРКО было принято решение ввести в состав перекрытия элементы из пенопласта. В результате заполнитель межбалочного пространства стал комбинированным, состоящим из газобетонного блока толщиной 100 мм и двух плит из пенопласта толщиной 100 мм каждая. Это позволило снизить собственный вес перекрытия почти на 30 кг. Необходимо отметить, что газобетонный блок в нижней части перекрытия обеспечил необходимые показатели по огнестойкости перекрытия, защищая пенопласт от прямого воздействия огня. В верхней части перекрытия пенопласт защищен от огня слоем бетона.

Еще одна простейшая операция – монтаж арматурной сетки, которая укладывается с нахлестом в одну ячейку (100 мм). Сетка привязывается к верхней арматуре балок и обязательно заводится с монолитный пояс перекрытия.

Перед началось бетонирования блоки и пенопласт основательно пролили водой. Это позволяет избежать быстрой потери влаги из достаточно тонкой бетонной диафрагмы. Само бетонирование проводилось с использованием бетононасоса. Уплотнение свежеуложенной бетонной смети производилось глубинными вибраторами.

Перед началось бетонирования блоки и пенопласт основательно пролили водой. Это позволяет избежать быстрой потери влаги из достаточно тонкой бетонной диафрагмы. Само бетонирование проводилось с использованием бетононасоса. Уплотнение свежеуложенной бетонной смети производилось глубинными вибраторами.

Стойки фиксирующей системы демонтировали по истечении 28 суток. После этого с участим сертифицированной строительной лаборатории был проведен замер прогибов в различных точках плиты. Замер проводился по нижнему основанию плиты. На картинке справа представлены результаты замера.

Стойки фиксирующей системы демонтировали по истечении 28 суток. После этого с участим сертифицированной строительной лаборатории был проведен замер прогибов в различных точках плиты. Замер проводился по нижнему основанию плиты. На картинке справа представлены результаты замера.

Полученный несомненно положительный результат позволяет сделать однозначный вывод – рациональная и эффективная технология устройства перекрытий внутри бывших советских цехов есть. Имя этой технологии – МАРКО, фамилия АТЛАНТ.

Валерий Мартынюк – автор технологии МАРКО, директор по развитию компании МАРКО