Как по-научному ломали плиту перекрытия МАРКО

Хотел в заголовке взять слово “по-научному” в кавычки, но поразмыслив передумал. И вот почему. Испытания проводились в одном из ведущих институтов России ВНИИЖЕЛЕЗОБЕТОН Проводили испытания квалифицированны специалисты института в полном соответствии с ГОСТ 8829-94 по техническому заданию компании СМП МАРКО и под тщательным контролем ее главного конструктора. Ну а то, что специалисты компании не проанализировали результаты достаточно полно, так это с кем не бывает.

Хотел в заголовке взять слово “по-научному” в кавычки, но поразмыслив передумал. И вот почему. Испытания проводились в одном из ведущих институтов России ВНИИЖЕЛЕЗОБЕТОН Проводили испытания квалифицированны специалисты института в полном соответствии с ГОСТ 8829-94 по техническому заданию компании СМП МАРКО и под тщательным контролем ее главного конструктора. Ну а то, что специалисты компании не проанализировали результаты достаточно полно, так это с кем не бывает.

Придется этот “недоделанный” анализ провести мне. Я, как автор перекрытий МАРКО, заинтересован в объективном изучении всех особенностей новой российской технологии. Результаты изучения позволят устранить имеющиеся недостатки и, что особенно важно, раскрыть весь потенциал инновационных перекрытий. По результатам испытаний и анализа подготовлено видео, где можно познакомиться с деталями эксперимента.

Для начала несколько вводных понятий.

Пункт 4.1 стандарта “Испытания нагружением выполняются с целью комплексной проверки обеспечения технологическими процессами производства изделий требуемых показателей их прочности, жесткости и трещиностойкости, предусмотренных в проектной документации на эти изделия. В результате испытаний должны определяться фактические значения разрушающих нагрузок при испытаниях изделий по прочности (первая группа предельных состояний) и фактические значения прогибов и ширины раскрытия трещин под контрольной нагрузкой при испытаниях по жесткости и трещиностойкости (вторая группа предельных состояний).

Пункт 4.2 стандарта “Оценка прочности, жесткости и трещиностойкости изделия осуществляется по результатам испытаний на основании сопоставления фактических значений разрушающей нагрузки, прогиба и ширины раскрытия трещин под контрольной нагрузкой с соответствующими контрольными значениями, установленными в проектной документации на изделие”.

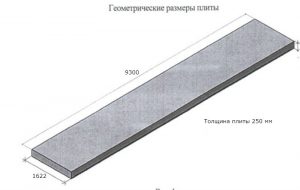

Для испытаний была изготовлена плита с блоками из газобетона. Детальное описание характеристик плиты приведено в протоколе испытаний. Повторять из здесь нет смысла. Отметим только два важнейших параметра: длина плиты – 9м, толщина – 250 мм. Толщину сознательно выбрали близкой по значению толщине пустотных плит ПК (220 мм).

Для испытаний была изготовлена плита с блоками из газобетона. Детальное описание характеристик плиты приведено в протоколе испытаний. Повторять из здесь нет смысла. Отметим только два важнейших параметра: длина плиты – 9м, толщина – 250 мм. Толщину сознательно выбрали близкой по значению толщине пустотных плит ПК (220 мм).

Для понимания особенностей статических испытаний отметим, что стандарт предписывает обязательное доведение плиты до разрушения.

После установки плиты в рабочее положение (картинка слева) у присутствующих на испытаниях специалистов возникли первый вопросы. Дело в том, что по расчету, проведенному перед испытаниями, плита под собственным весом должна была прогнуться на 84 мм.

После установки плиты в рабочее положение (картинка слева) у присутствующих на испытаниях специалистов возникли первый вопросы. Дело в том, что по расчету, проведенному перед испытаниями, плита под собственным весом должна была прогнуться на 84 мм.

Реальный прогиб (картинка справа), замеренный простейшим методом, не превысил 15 мм. Шестикратное отличие расчетного значений от реального вызвало на старте испытаний много вопросов. Уже в этот момент стало ясно, что плита гораздо жестче по сравнению с расчетными оценками. Испытание это предположение подтвердили.

Нагружение плиты проводилось мерными грузами. Для этого использовались бетонные оконные перемычки и фундаментные блоки, которые предварительно взвешивались и маркировались.

Нагружение плиты проводилось мерными грузами. Для этого использовались бетонные оконные перемычки и фундаментные блоки, которые предварительно взвешивались и маркировались.

Контрольная (дополнительная, равномерно распределенная) нагрузка по проверке прочности плиты, определенная расчетом с учетом коэффициента безопасности С=1.6 составила 14,6 тонны. В официальном протоколе испытаний указаны другие значения контрольной нагрузки, которые попали туда уже после проведения испытаний. Почему так произошло узнаем ниже.

Контрольная (дополнительная, равномерно распределенная) нагрузка по проверке прочности плиты, определенная расчетом с учетом коэффициента безопасности С=1.6 составила 14,6 тонны. В официальном протоколе испытаний указаны другие значения контрольной нагрузки, которые попали туда уже после проведения испытаний. Почему так произошло узнаем ниже.

Исходя из контрольной разрушающей нагрузки в 14,6 тонн специалисты ВНИИЖЕЛЕЗОБЕТОН собрали нужное число мерных грузов. Испытания предполагалось провести в один день.

Исходя из контрольной разрушающей нагрузки в 14,6 тонн специалисты ВНИИЖЕЛЕЗОБЕТОН собрали нужное число мерных грузов. Испытания предполагалось провести в один день.

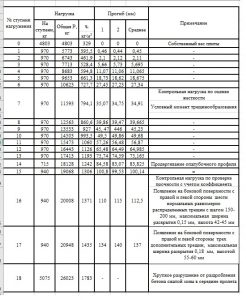

Здесь пора показать таблицу с результатами испытаний из официального протокола (картинка справа). Из таблицы видно, что на 14-й ступени нагружения общая нагрузка на плиту с учетом собственного ее веса составила 18128 кг. При этой нагрузке плита по расчету должна разрушиться.

Как раз в этот момент присутствующие на испытании специалисты услышали внутри плиты громкий щелчок, который в протоколе нашел отражение записью в следующей формулировке – “продергивание опалубочного профиля”. Профиль на концах плиты действительно переместился вдоль бетонного ядра перекрытия примерно на 15 мм.

Но на следующей 15-й ступени нагружения плита не разрушилась, а приготовленные мерные грузы закончились. Специалисты института предложили отложить испытания. За это время они обещали найти и взвесить дополнительные мерные грузы. Стало ясно, что проведенный главным конструктором компании расчет очень далек от реальной несущей способности плиты.

Но на следующей 15-й ступени нагружения плита не разрушилась, а приготовленные мерные грузы закончились. Специалисты института предложили отложить испытания. За это время они обещали найти и взвесить дополнительные мерные грузы. Стало ясно, что проведенный главным конструктором компании расчет очень далек от реальной несущей способности плиты.

По результатам первого этапа испытаний появились дополнительные вопросы. И важнейший из них – почему расчетная оценка несущей способности плиты так далека от действительности. Реальная прочность испытуемого образца перекрытия МАРКО оказалась гораздо выше расчетной.

Испытания были продолжены через неделю. Все это время плита простояла под нагрузкой более 17 тонн. Специалисты института сумели приготовить еще примерно 5 тонн контрольных грузов. Когда и новая партия грузов закончилась, стало ясно, что классическим способом плиту сломать не получится.

Стали искать более серьезный инструмент. И нашли три металлоформы, которые в прошлом использовались для изготовления бетонных плит. Определили вес каждой формы. Он составил около 1250 кг. С помощью этих форм плиту наконец “по-научному” сломали. Разрушающая нагрузка составила 28 тонн, что в 1,6 раза больше расчетной разрушающей нагрузки. Вопросов к главному конструктору стало еще больше. Испытания показали, что перекрытия на самом деле значительно прочнее.

Стали искать более серьезный инструмент. И нашли три металлоформы, которые в прошлом использовались для изготовления бетонных плит. Определили вес каждой формы. Он составил около 1250 кг. С помощью этих форм плиту наконец “по-научному” сломали. Разрушающая нагрузка составила 28 тонн, что в 1,6 раза больше расчетной разрушающей нагрузки. Вопросов к главному конструктору стало еще больше. Испытания показали, что перекрытия на самом деле значительно прочнее.

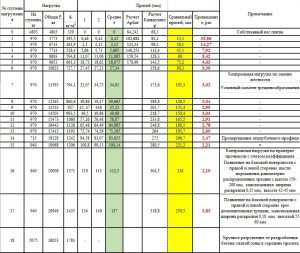

Стало ясно, что подходы к оценке несущей способности перекрытий МАРКО необходимо менять. Но в официальный протокол по результатам испытаний специалисты СМП МАРКО “постеснялись” внести расчетные прогибы. Сделали это сознательно, чтобы не менять зафиксированную альбомом технических решений расчетную схему оценки несущей способности перекрытий. Я решил приоткрыть завесу над “стеснительностью” специалистов. Справа на картинке таблица, дополненная расчетами ожидаемых прогибов.

Стало ясно, что подходы к оценке несущей способности перекрытий МАРКО необходимо менять. Но в официальный протокол по результатам испытаний специалисты СМП МАРКО “постеснялись” внести расчетные прогибы. Сделали это сознательно, чтобы не менять зафиксированную альбомом технических решений расчетную схему оценки несущей способности перекрытий. Я решил приоткрыть завесу над “стеснительностью” специалистов. Справа на картинке таблица, дополненная расчетами ожидаемых прогибов.

Для оценки прогибов на начальном этапе использовался сертифицированный расчетный комплекс АРБАТ, но после достижения критических значений прогибов комплекс отказался проводить расчеты, он просто выдавал сообщение Конструкция не удовлетворяет требованиям прочности при нормативных нагрузках. Пришлось использовать онлайн калькулятор, который по моим оценкам дает несколько меньшие, но близкие к результатам АРБАТА значения.

Обратите внимание во сколько раз в зоне реальных рабочих прогибов расчетные (желтые) прогибы превышают экспериментальные (зеленые) значения. Реальная прочность перекрытий МАРКО с профилем-опалубкой УНИВЕРСАЛ оказалась значительно выше расчетной.

Сознательно подчеркиваю здесь название профиля УНИВЕРСАЛ. Дело в том, что наша компания с 2017 года вместо профиля УНИВЕРСАЛ использует “активный” профиль АТЛАНТ. У нового профиля при тех же размерах на внутренних стенках выполнена перфорация, а на днище выштамповки. За счет сцепления с бетоном профиль АТЛАНТ работает в перекрытии как арматура диаметром 20 мм. Эта дополнительная арматура обеспечивает повышение несущей способности перекрытия на 40-60%.

Сознательно подчеркиваю здесь название профиля УНИВЕРСАЛ. Дело в том, что наша компания с 2017 года вместо профиля УНИВЕРСАЛ использует “активный” профиль АТЛАНТ. У нового профиля при тех же размерах на внутренних стенках выполнена перфорация, а на днище выштамповки. За счет сцепления с бетоном профиль АТЛАНТ работает в перекрытии как арматура диаметром 20 мм. Эта дополнительная арматура обеспечивает повышение несущей способности перекрытия на 40-60%.

Использование профиля АТЛАНТ позволило уменьшить диаметр рабочей арматуры и толщину перекрытия, а также снизить его стоимость. Для Вас – посетителей нашего сайта – это важнейший результат.

ВЫВОДЫ

1. Все показатели несущей способности плит перекрытия МАРКО (прочность, жесткость, трещиностойкость) при испытании оказались значительно выше расчетных.

2. При рабочих нагрузках (400 кг/м2 сверх собственного веса) прогиб плиты составил 42 мм. Это значение в пять раз меньше значения, полученного с использованием программы АРБАТ.

3. Проведенные испытания не позволили ответить на вопрос, какие конструктивные элементы сборно-монолитного перекрытия МАРКО обеспечили значительное повышение прочности конструкции. Исследования в этом направлении необходимо продолжить.

Валерий Мартынюк – автор технологии МАРКО, директор по развитию компании МАРКО.