Подавляющее большинство посетителей нашего сайта неоднократно сталкивались с ДСП – древесно-стружечными плитами, которые повсеместно используются для изготовления мебели. В составе ДСП два основны компонента: древесная стружка (щепа) и связующее. Чаще всего в качестве связующего используются карбамидформальдегидные смолы. Если к экологичности древесной щепы у потребителей вопросов не возникает, то наличие смолы на основе летучего формальдегида позволяет усомниться в безвредности такого продукта.

Подавляющее большинство посетителей нашего сайта неоднократно сталкивались с ДСП – древесно-стружечными плитами, которые повсеместно используются для изготовления мебели. В составе ДСП два основны компонента: древесная стружка (щепа) и связующее. Чаще всего в качестве связующего используются карбамидформальдегидные смолы. Если к экологичности древесной щепы у потребителей вопросов не возникает, то наличие смолы на основе летучего формальдегида позволяет усомниться в безвредности такого продукта.

Если заменить смолу в составе древесных плит на безвредное экологически чистое связующее проблема решится сама собой. Такое безвредное связующее есть, и широко используется в строительстве – это всем известный цемент. В результате замены появились цементно-стружечные (ЦСП) или стружечно-цементные (СЦП) плиты, которые широко используются в строительстве. Промышленность освоила производство ЦСП с широким диапазоном толщин (до 100 мм) и плотностей (до 1100 кг/м3).

Наряду с экологичностью наши специалисты обратили внимание и на другие привлекательные для потенциальных заказчиков перекрытий МАРКО характеристики плит из фибролита (еще одно название ЦСП), а именно:

- Повышенные характеристики по огнестойкости и влагостойкости.

- Высокие характеристики по звукоизоляции.

- Гвоздимость – это свойство древесной плиты удерживать гвозди, скобы, шурупы.

- Простота обработки доступным инструментом.

- Хорошие адгезионные характеристики, позволяющие плиты штукатурить и шпаклевать.

- Совместимость по составу с бетоном, что обеспечивает надежное сцепление с последним.

Если учесть, что ширина большинства производимых плит составляет 600 мм, становится понятным наше желание включить древесные плиты с состав перекрытий МАРКО.

Толщина блоков в перекрытиях МАРКО зависит от длины перекрываемых пролетов и изменяется от 100 до 300 м

Толщина блоков в перекрытиях МАРКО зависит от длины перекрываемых пролетов и изменяется от 100 до 300 м м. Толщина древесных плит, производимых в России не превышает, как правило, 50 мм. Заменить в перекрытиях широко используемые блоки древесной плитой можно, но для этого на плиту придется смонтировать дополнительный (доборный) слоя легкого, прочного материала приемлемой стоимости. Под прочным здесь понимается материал, по которому можно ходить при монтаже, и в который не будут “проваливаться” пластиковые фиксаторы для сетки. Результатом такого увеличения толщины станет комбинированный блок, состоящий из древесной плиты (снизу) и доборного элемента (сверху). При выборе материала важно учитывать необходимую толщину доборного слоя, которая меняется от 75 до 225 мм.

м. Толщина древесных плит, производимых в России не превышает, как правило, 50 мм. Заменить в перекрытиях широко используемые блоки древесной плитой можно, но для этого на плиту придется смонтировать дополнительный (доборный) слоя легкого, прочного материала приемлемой стоимости. Под прочным здесь понимается материал, по которому можно ходить при монтаже, и в который не будут “проваливаться” пластиковые фиксаторы для сетки. Результатом такого увеличения толщины станет комбинированный блок, состоящий из древесной плиты (снизу) и доборного элемента (сверху). При выборе материала важно учитывать необходимую толщину доборного слоя, которая меняется от 75 до 225 мм.

Мы нашли несколько приемлемых материалов для формирования доборного слоя. Идеальным почти по всем параметрам является пеностекло. Совпадает даже ширина плиты из пеностекла с шириной древесной плиты. Единственное НО – высокая стоимость доборного слоя. Перекрытия с пеностеклом могут позволить себе только весьма состоятельные ценители экологии и огнестойкости.

Еще одним кандидатом на союз с древесной плитой стала плотная каменная вата. У ваты не все хорошо с прочностью, но при определенных условиях вопрос можно решить. Есть проблемы с увлажнением ваты при бетонировании, но производители уверяют, что в процессе эксплуатации вата достаточно быстро просыхает. Камнем преткновения опять стала стоимость. Перекрытия с доборным слоем из каменной ваты оказались дороже перекрытий с газобетоном. Не следует забывать о том, что при монтаже и особенно при разрезке каменная вата “пылит”. Для защиты от пыли органов дыхания приходится использовать респираторы.

Еще одним кандидатом на союз с древесной плитой стала плотная каменная вата. У ваты не все хорошо с прочностью, но при определенных условиях вопрос можно решить. Есть проблемы с увлажнением ваты при бетонировании, но производители уверяют, что в процессе эксплуатации вата достаточно быстро просыхает. Камнем преткновения опять стала стоимость. Перекрытия с доборным слоем из каменной ваты оказались дороже перекрытий с газобетоном. Не следует забывать о том, что при монтаже и особенно при разрезке каменная вата “пылит”. Для защиты от пыли органов дыхания приходится использовать респираторы.

Третьим и основным кандидатом на союз с фибралитовой плитой стал пенопласт (ППС). Обычный вспененный – не экструдированный (ЭППС). Дело в том, что плиты из экструдированного пенопласта ограничены по толщине и при этом существенно дороже плит из вспененного пенопласта. Понимаю, что у новых посетителей нашего сайта в очередной раз возникнут вопросы по экологичности использования пенопласта в перекрытиях. Подчеркну для них, что на эти вопросы мы уже неоднократно отвечали, и обобщили эти ответы в отдельной специальной статье. Еще одно немаловажное обстоятельство – пенопласт в перекрытиях МАРКО полностью “спрятан” в бетоне.

Третьим и основным кандидатом на союз с фибралитовой плитой стал пенопласт (ППС). Обычный вспененный – не экструдированный (ЭППС). Дело в том, что плиты из экструдированного пенопласта ограничены по толщине и при этом существенно дороже плит из вспененного пенопласта. Понимаю, что у новых посетителей нашего сайта в очередной раз возникнут вопросы по экологичности использования пенопласта в перекрытиях. Подчеркну для них, что на эти вопросы мы уже неоднократно отвечали, и обобщили эти ответы в отдельной специальной статье. Еще одно немаловажное обстоятельство – пенопласт в перекрытиях МАРКО полностью “спрятан” в бетоне.

Основными преимуществом ППС в сравнении с другими материалами стали низкая плотность и адекватная стоимость, которая обеспечила на данный момент перекрытиям МАРКО с комбинированным заполнением самую низкую цену в сравнении с другими вариантами заполнения межбалочного пространства. При формировании конечной стоимости перекрытия мы учитываем и тот факт, что заказчик получает от одного поставщика, одной машиной полный набор комплектующих для монтажа перекрытия. При этом срок производства и балок и комбинированных блоков не превышает одного рабочего дня. Считаю необходимым отметить, что в сочетании с балками МАРКО-МАСТЕР перекрытие с комбинированными блоками в настоящее время самое дешевое бетонное перекрытие в России.

Основными преимуществом ППС в сравнении с другими материалами стали низкая плотность и адекватная стоимость, которая обеспечила на данный момент перекрытиям МАРКО с комбинированным заполнением самую низкую цену в сравнении с другими вариантами заполнения межбалочного пространства. При формировании конечной стоимости перекрытия мы учитываем и тот факт, что заказчик получает от одного поставщика, одной машиной полный набор комплектующих для монтажа перекрытия. При этом срок производства и балок и комбинированных блоков не превышает одного рабочего дня. Считаю необходимым отметить, что в сочетании с балками МАРКО-МАСТЕР перекрытие с комбинированными блоками в настоящее время самое дешевое бетонное перекрытие в России.

Остановимся более подробно на технологии производства и характеристиках комбинированных блоков. Толщина используемой фибролитовой плиты – 25 мм, ее размеры 2000х600 или 1200х600 мм. Толщины готового комбинированного блока 100, 150, 200, 250 и 300 мм. При этом вес таких блоков не превышает 16 кг. Отметим для себя в качестве преимущества – один комбинированный блок заменяет при монтаже 5-8 блоков из газобетона. Древесная плита и пенопласт в процессе производства комбинированных блоков склеиваются монтажной пеной.

Остановимся более подробно на технологии производства и характеристиках комбинированных блоков. Толщина используемой фибролитовой плиты – 25 мм, ее размеры 2000х600 или 1200х600 мм. Толщины готового комбинированного блока 100, 150, 200, 250 и 300 мм. При этом вес таких блоков не превышает 16 кг. Отметим для себя в качестве преимущества – один комбинированный блок заменяет при монтаже 5-8 блоков из газобетона. Древесная плита и пенопласт в процессе производства комбинированных блоков склеиваются монтажной пеной.

При монтаже не объекте возникает необходимость резки комбинированных блоков. Если с пенопластом проблем не возникает, то резка фибролита, в составе которого есть цемент, на первый взгляд проблематична. Практика обработки плит на производстве и в быту эти вопросы снимает. В подтверждение посмотрите это видео.

При монтаже не объекте возникает необходимость резки комбинированных блоков. Если с пенопластом проблем не возникает, то резка фибролита, в составе которого есть цемент, на первый взгляд проблематична. Практика обработки плит на производстве и в быту эти вопросы снимает. В подтверждение посмотрите это видео.

Еще один часто задаваемый вопрос – как поведет себя пенопласт при перемещении по блоком рабочих, трубы бетононасоса и прочих механических воздействиях. Отвечаю – пенопласт требует более бережного отношения в сравнении с газобетонными блоками, но эта дополнительная бережность не превращается в проблему.

В завершении отметим еще раз преимущества, которые появляются при использовании комбинированных блоков:

- Снижение собственного веса перекрытий и, как следствие, повышение несущей способности.

- Повышение характеристик перекрытия по защите от воздушного (акустического) шума.

- Резкое увеличение производительности монтажа и снижение его трудоемкости.

- Снижение стоимости готового перекрытия, что делает его самым бюджетным бетонным перекрытием в России.

- Повышение теплозащитных характеристик перекрытия.

- Поставка всех комплектующих перекрытия (балки, блоки, сетка, арматурные каркасы, Г-образные элементы, фиксаторы для сетки и маяков) одним поставщиком.

С использование древесных или иных плит достаточно просто сформировать готовый потолок МАРКО. Сегодня производители предлагают широкий ассортимент панелей с самыми разнообразными вариантами отделки – простые бюджетные (моющиеся обои) и натуральные небюджетные (дубовый шпон и пр).

Применение комбинированных блоков в перекрытиях МАРКО делает пробные шаги, прораб первого смонтированного перекрытия отправил ведущему специалисту Центра сопровождения проектов Людмиле Евстигнеевой такое сообщение “Людмила, добрый день. Все очень быстро получилось. Отправляю что успел заснять” (картинка слева). На картинках справа несколько фотографий с этого объекта.

Применение комбинированных блоков в перекрытиях МАРКО делает пробные шаги, прораб первого смонтированного перекрытия отправил ведущему специалисту Центра сопровождения проектов Людмиле Евстигнеевой такое сообщение “Людмила, добрый день. Все очень быстро получилось. Отправляю что успел заснять” (картинка слева). На картинках справа несколько фотографий с этого объекта.

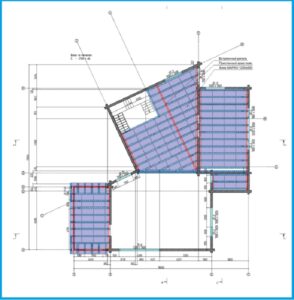

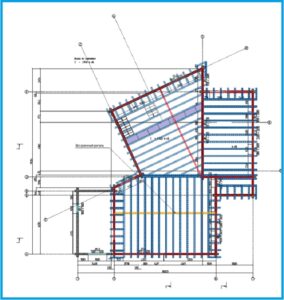

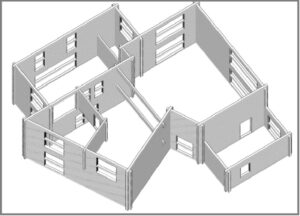

Особый интерес представляет использование перекрытий с древесным заполнением в деревянном домостроении. Специалисты в этой области быстро поняли и оценили перспективы. Первый заказ перекрытий МАРКО для деревянного дома поступил уже через месяц после освоения производства комбинированных блоков. На картинках слева план-схема несущих стен дома и монтажные схемы перекрытий для двух этажей.

Особый интерес представляет использование перекрытий с древесным заполнением в деревянном домостроении. Специалисты в этой области быстро поняли и оценили перспективы. Первый заказ перекрытий МАРКО для деревянного дома поступил уже через месяц после освоения производства комбинированных блоков. На картинках слева план-схема несущих стен дома и монтажные схемы перекрытий для двух этажей.

На картинках справа фотографии готового бетонного перекрытия первого этажа в деревянном доме. Все поставленные задачи реализованы. Подробности и результат завершенных работ мы покажем на отдельной странице сайта.

На картинках справа фотографии готового бетонного перекрытия первого этажа в деревянном доме. Все поставленные задачи реализованы. Подробности и результат завершенных работ мы покажем на отдельной странице сайта.

Валерий Мартынюк – автор технологии МАРКО, директор по развитию компании МАРКО.