ГАЗОБЕТОН - МАТЕРИАЛ ДЛЯ ПЕРЕКРЫТИЙ МАРКО

Мировой опыт использования сборно-монолитных перекрытий свидетельствует о том, что для заполнения межбалочного пространства используются самые различные материалы, начиная от деревянных ящиков и заканчивая вкладышами, изготовленными из переработанных пластиковых бутылок. Но чаще всего здесь используются блоки специальной Т-образной формы из керамзитобетона, керамики и газобетона.

Мировой опыт использования сборно-монолитных перекрытий свидетельствует о том, что для заполнения межбалочного пространства используются самые различные материалы, начиная от деревянных ящиков и заканчивая вкладышами, изготовленными из переработанных пластиковых бутылок. Но чаще всего здесь используются блоки специальной Т-образной формы из керамзитобетона, керамики и газобетона.

Газобетон в этом перечне указан последним. Это обусловлено тем, что газобетонные технологии не позволяют организовать массовое производство блоков специальной формы. Используемая технология настолько кустарна, что газобетонные заводы предпочитают о ней нигде не упоминать. В этом Вы можете убедиться с помощью любого поисковика.

Ситуация коренным образом изменилась в 2013 году после изобретения сотрудниками нашей компании балки УНИВЕРСАЛ с тонкостенным стальным профилем специальной формы. Профиль позволил использовать в перекрытиях стандартные стеновые и перегородочные блоки без какой-либо доработки. Для сборно-монолитных перекрытий профиль УНИВЕРСАЛ сделал примерно то же, что конвейер Форда в свое время сделал для производства автомобилей. Газобетон стал для сборно-монолитных перекрытий привычным и естественным материалом.

Ситуация коренным образом изменилась в 2013 году после изобретения сотрудниками нашей компании балки УНИВЕРСАЛ с тонкостенным стальным профилем специальной формы. Профиль позволил использовать в перекрытиях стандартные стеновые и перегородочные блоки без какой-либо доработки. Для сборно-монолитных перекрытий профиль УНИВЕРСАЛ сделал примерно то же, что конвейер Форда в свое время сделал для производства автомобилей. Газобетон стал для сборно-монолитных перекрытий привычным и естественным материалом.

В этой статье мы постараемся акцентировать внимание на тех характеристиках газобетона. которые непосредственно влияют на характеристики перекрытий.

ГАЗОБЕТОН – ИСКУССТВЕННАЯ ПЕМЗА

Пемза (от латинского слова pumex, что значит «пена») — пористое вулканическое стекло, которое образуется на склонах вулканов в результате выделения газов при быстром застывании лавы. Цвет пемзы в зависимости от содержания железа меняется от белого и голубоватого до желтого, бурого и чёрного. Пористость достигает 60 %. Твердость по шкале Мооса около 6, плотность 2-2,5 г/см³. Большая пористость пемзы обуславливает хорошие теплоизоляционные свойства, а замкнутость большинства пор — хорошую морозостойкость. Пемза огнестойка и химически инертна.

Пемза (от латинского слова pumex, что значит «пена») — пористое вулканическое стекло, которое образуется на склонах вулканов в результате выделения газов при быстром застывании лавы. Цвет пемзы в зависимости от содержания железа меняется от белого и голубоватого до желтого, бурого и чёрного. Пористость достигает 60 %. Твердость по шкале Мооса около 6, плотность 2-2,5 г/см³. Большая пористость пемзы обуславливает хорошие теплоизоляционные свойства, а замкнутость большинства пор — хорошую морозостойкость. Пемза огнестойка и химически инертна.

Технологию получения искусственного камня с характеристиками близкими к пемзе на заре XX века изобрел шведский архитектор А. Эрикссон.

Технологию получения искусственного камня с характеристиками близкими к пемзе на заре XX века изобрел шведский архитектор А. Эрикссон.  В 1924 году этот материал получил международный патент. Начало промышленному производству автоклавных пористых бетонов положила фирма “СИПОРЕКС” (Швеция) в 1929 году. В основу технологии лег принцип автоклавной обработки насыщенного порами бетонного “теста”. Именно наличие пор придает новому строительному материалу уникальные свойства, которые делают изделия из него (блоки, плиты, перемычки) самым востребованным строительным материалом для индивидуального домостроения.

В 1924 году этот материал получил международный патент. Начало промышленному производству автоклавных пористых бетонов положила фирма “СИПОРЕКС” (Швеция) в 1929 году. В основу технологии лег принцип автоклавной обработки насыщенного порами бетонного “теста”. Именно наличие пор придает новому строительному материалу уникальные свойства, которые делают изделия из него (блоки, плиты, перемычки) самым востребованным строительным материалом для индивидуального домостроения.

Поры не стали основным признаком, послужившим возникновению названая нового материала. Термин “поробетон” иногда встречается в узкоспециальной литературе, но широкого распространения он не получил. Самое распространенное в России название легкого искусственного пористого камня – газобетон. В основу названия лег водород – газ, который выделяется в созревающем бетонном тесте в результе химической реакции извести и алюминия. Сложившееся к настоящему времени определение: газобетон – один из видов ячеистого бетона, представляющий собой искусственный цементный камень с равномерно распределенными порами.

Поры не стали основным признаком, послужившим возникновению названая нового материала. Термин “поробетон” иногда встречается в узкоспециальной литературе, но широкого распространения он не получил. Самое распространенное в России название легкого искусственного пористого камня – газобетон. В основу названия лег водород – газ, который выделяется в созревающем бетонном тесте в результе химической реакции извести и алюминия. Сложившееся к настоящему времени определение: газобетон – один из видов ячеистого бетона, представляющий собой искусственный цементный камень с равномерно распределенными порами.

Когда появился в русском языке термин «ячеистый бетон» выяснить не удалось. В словарях Даля, Ожегова, Ушакова такой термин отсутствует. Современный толковый словарь дает такое определения: Ячеистый бетон – это легкий бетон, получаемый в результате затвердевания вспученной (при помощи порообразователя) смеси вяжущего, воды и кремнеземистого компонента (обычно кварцевого песка).

Когда появился в русском языке термин «ячеистый бетон» выяснить не удалось. В словарях Даля, Ожегова, Ушакова такой термин отсутствует. Современный толковый словарь дает такое определения: Ячеистый бетон – это легкий бетон, получаемый в результате затвердевания вспученной (при помощи порообразователя) смеси вяжущего, воды и кремнеземистого компонента (обычно кварцевого песка).

Специалисты делят ячеистые бетоны по способу порообразования на газобетоны, пенобетоны и газопенобетоны. По условиям твердения на твердеющие в естественных условиях, и в условиях тепловой обработки при атмосферном или повышенном давлении.

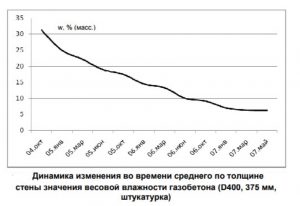

За счет автоклавной обработки при высоком давлении, температуре и влажности гидратация цемента резко ускоряется и успевает завершиться за 24 часа. Блоки, извлеченные из автоклава, готовы к использованию. Единственный их недостаток – высокая относительная влажность на уровне 30-35 %.

За счет автоклавной обработки при высоком давлении, температуре и влажности гидратация цемента резко ускоряется и успевает завершиться за 24 часа. Блоки, извлеченные из автоклава, готовы к использованию. Единственный их недостаток – высокая относительная влажность на уровне 30-35 %.

Эта избыточная вода не просто присутствует в порах газобетона, она включена в структуру материала и удаляется из него длительное время. Из графика, приведенного на картинке слева, видно, что равновесной влажности (5-7%) газобетон достиг за три года. За первый год эксплуатации влажность снизилась вдвое – с 30 до 15%. Избыточная влажность сильно влияет на характеристики теплопроводности газобетона.  Учитывайте это при выборе материала для своего дома.

Учитывайте это при выборе материала для своего дома.

В строительстве газобетон используется преимущественно в виде блоков разной плотности (200-600 кг/м3) и толщины (50-500 мм), из которых возводятся наружные и внутренние стены и перегородки. Строители Евросоюза достаточно широко используют крупноформатные панели из газобетона (картинка справа). У нас в стране пока производства подобных панелей нет. Думаю, что их появление на рынке России не за горами.

В строительстве газобетон используется преимущественно в виде блоков разной плотности (200-600 кг/м3) и толщины (50-500 мм), из которых возводятся наружные и внутренние стены и перегородки. Строители Евросоюза достаточно широко используют крупноформатные панели из газобетона (картинка справа). У нас в стране пока производства подобных панелей нет. Думаю, что их появление на рынке России не за горами.

АНАЛИЗ ХАРАКТЕРИСТИК ГАЗОБЕТОНА ПРИМЕНИТЕЛЬНО К ПЕРЕКРЫТИЯМ МАРКО

Блоки из газобетона обладают большим набором характеристик и особенностей (положительных и отрицательных), которые строители обязаны учитывать при работе с этим материалом. Нас с вами в первую очередь интересую характеристики, которые оказывают непосредственное влияние на качество готовых перекрытий.

Блоки из газобетона обладают большим набором характеристик и особенностей (положительных и отрицательных), которые строители обязаны учитывать при работе с этим материалом. Нас с вами в первую очередь интересую характеристики, которые оказывают непосредственное влияние на качество готовых перекрытий.

В России газобетон в перекрытиях используется сравнительно недавно. Этим в известной мере объясняется споры вокруг такого использования, которые то затихают, то разгораются с новой силой. Статья, которую вы читаете очередная попытка представить мнение автора технологии МАРКО, основанное на опыте широкого практического применения технологии.

ПЛОТНОСТЬ – прямо влияет на собственный вес готового перекрытия. Повышение плотности используемых блоков увеличивает собственный вес и снижает, при прочих равных условиях, полезную нагрузку, которую может нести перекрытие. С этой точки зрения любое снижение плотности полезно. Но здесь существуют два ограничения. Первое – блоки низкой плотности (200 – 300 кг/м3) почти всегда дороже. Второе – у таких блоков понижена прочность. Несомненно полезно снижение плотности для снижения веса отдельного блока, который сильно сказывается на производительности монтажа перекрытий.

ПЛОТНОСТЬ – прямо влияет на собственный вес готового перекрытия. Повышение плотности используемых блоков увеличивает собственный вес и снижает, при прочих равных условиях, полезную нагрузку, которую может нести перекрытие. С этой точки зрения любое снижение плотности полезно. Но здесь существуют два ограничения. Первое – блоки низкой плотности (200 – 300 кг/м3) почти всегда дороже. Второе – у таких блоков понижена прочность. Несомненно полезно снижение плотности для снижения веса отдельного блока, который сильно сказывается на производительности монтажа перекрытий.

ПРОЧНОСТЬ – имеет первостепенное значение при использовании тонких блоков. Дело в том, что при монтаже перекрытий по блокам приходится ходить. Последствия лопнувшего под ногами рабочего блока могут быть фатальными. Поэтому инструкция по монтажу перекрытий требует использовать при монтаже перекрытий настилы из досок или фанеры. Считаю необходимым подчеркнуть следующее обстоятельство – прочность блоков не оказывает влияния на прочность готового перекрытия.

РАЗМЕРЫ. Широкий размерный ряд толщин блоков позволяет строителям без особых ограничений формировать необходимую толщину готового перекрытия. В значительной степени именно набор толщин позволяет оптимизировать перекрытия по несущей способности и стоимости. Другими словами застройщик может подобрать перекрытие, которое требуется именно для его дома. Зачем, к примеру, монтировать на чердак дома плиты перекрытия с несущей способностью 800 кг/м2, если строительные нормы устанавливают для этого помещения нормативную нагрузку 70 кг/м2.

РАЗМЕРЫ. Широкий размерный ряд толщин блоков позволяет строителям без особых ограничений формировать необходимую толщину готового перекрытия. В значительной степени именно набор толщин позволяет оптимизировать перекрытия по несущей способности и стоимости. Другими словами застройщик может подобрать перекрытие, которое требуется именно для его дома. Зачем, к примеру, монтировать на чердак дома плиты перекрытия с несущей способностью 800 кг/м2, если строительные нормы устанавливают для этого помещения нормативную нагрузку 70 кг/м2.

ПРОСТОТА ОБРАБОТКИ. В процессе монтажа достаточно часто блоки необходимо уменьшать в размерах. Не очень часто в блоках приходится вырезать отверстия различной формы. Практика показала, что блоки из газобетона в этой части самый “удобный” строительный материал, который можно обрабатывать простой ножовкой, сверлом, долотом и пр.

ПРОСТОТА ОБРАБОТКИ. В процессе монтажа достаточно часто блоки необходимо уменьшать в размерах. Не очень часто в блоках приходится вырезать отверстия различной формы. Практика показала, что блоки из газобетона в этой части самый “удобный” строительный материал, который можно обрабатывать простой ножовкой, сверлом, долотом и пр.

ОГНЕСТОЙКОСТЬ. Трудно установить, в какой мере именно блоки из газобетона оказали влияние на высокие показатели по огнестойкости, которые продемонстрировало перекрытие МАРКО при испытаниях во ВНИИПО. Но факт, как говорят, на лицо, – перекрытие МАРКО с блоками из газобетона самое огнестойкое перекрытие в России. Об этом свидетельствует протокол испытаний.

ВЫСОКИЕ ТЕПЛОЗАЩИТНЫЕ ХАРАКТЕРИСТИКИ – важны, если перекрытия используются на цоколях без подвала и в плоских эксплуатируемых крышах. Применительно к закрытым цоколям оппоненты перекрытий МАРКО часто говорят о том, что близость влажного грунта приведет к тому, что блоки “наберут влагу и рассыпятся”. Для них специально привожу фотографию, на которой английский рабочий непосредственно в грунт монтирует фундамент из газобетонных блоков.

ВЫСОКИЕ ТЕПЛОЗАЩИТНЫЕ ХАРАКТЕРИСТИКИ – важны, если перекрытия используются на цоколях без подвала и в плоских эксплуатируемых крышах. Применительно к закрытым цоколям оппоненты перекрытий МАРКО часто говорят о том, что близость влажного грунта приведет к тому, что блоки “наберут влагу и рассыпятся”. Для них специально привожу фотографию, на которой английский рабочий непосредственно в грунт монтирует фундамент из газобетонных блоков.

КАЧЕСТВО ПОВЕРХНОСТИ – решающего значения не имеет. Пять граней блока из шести окажутся после бетонирования “внутри перекрытия”. Эта особенность конструкции позволяет использовать в перекрытиях блоки со сколами, трещинами и другими дефектами поверхности. Некоторые заводы предлагают покупателям блоки, которые образуются после обрезки так называемого массива. Такие блоки вполне годятся для монтажа в опалубку перекрытия.

КАЧЕСТВО ПОВЕРХНОСТИ – решающего значения не имеет. Пять граней блока из шести окажутся после бетонирования “внутри перекрытия”. Эта особенность конструкции позволяет использовать в перекрытиях блоки со сколами, трещинами и другими дефектами поверхности. Некоторые заводы предлагают покупателям блоки, которые образуются после обрезки так называемого массива. Такие блоки вполне годятся для монтажа в опалубку перекрытия.

ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ – показатель, который выделяет газобетон в ряду других строительных блоков.

ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ – показатель, который выделяет газобетон в ряду других строительных блоков.

СТОИМОСТЬ. Необходимо признать, что именно газобетон позволил значительно снизить стоимость сборно-монолитных перекрытий МАРКО, сделал перекрытия доступными для “широких слоев населения”. Газобетон позволил снять всякие ограничение по географии распространения перекрытий. Сегодня перекрытия МАРКО-ГАЗОБЕТОН с балками АТЛАНТ успешно конкурируют с другими типами перекрытий в большинстве регионов России.

Валерий Мартынюк – автор технологии МАРКО, директор по развитию компании МАРКО