ОПАЛУБКА ПЕРЕКРЫТИЙ - ПОЧЕМУ ЕВРОПА ОТСТАЛА НА ТРИ ШАГА?

Бетон и опалубка связаны между собой как сиамские близнецы. Даже те железобетонные изделия, которые мы привыкли видеть без всякой опалубки были “зачаты” и родились именно из опалубки. В опалубке бетон созревает набирает прочность, превращается в готовое изделие. Качество опалубки во многом определяет качество плиты, сваи, колонны, фундаментного блока и многих других железобетонных изделий.

Бетон и опалубка связаны между собой как сиамские близнецы. Даже те железобетонные изделия, которые мы привыкли видеть без всякой опалубки были “зачаты” и родились именно из опалубки. В опалубке бетон созревает набирает прочность, превращается в готовое изделие. Качество опалубки во многом определяет качество плиты, сваи, колонны, фундаментного блока и многих других железобетонных изделий.

Слово “опалубка” производное от слова “палуба”, которую при строительстве корабля необходимо “опалубить” – накрыть настилом из досок.  Сегодня палубу корабля часто накрывают прочными стальными листами. В опалубке для бетона дерево также в большинстве случаем меняют на прочную фанеру или стальные листы или формы. Главный враг металлических форм – вибрация, которая используется для уплотнения свежеуложенного бетона. Виброобработка необходима при производстве подавляющего большинства железобетонных изделий. Не меньше вреда форме приносит сам бетон, который прочно приклеивается к стальной поверхности и при ее очистке отрывается вместе с металлом.

Сегодня палубу корабля часто накрывают прочными стальными листами. В опалубке для бетона дерево также в большинстве случаем меняют на прочную фанеру или стальные листы или формы. Главный враг металлических форм – вибрация, которая используется для уплотнения свежеуложенного бетона. Виброобработка необходима при производстве подавляющего большинства железобетонных изделий. Не меньше вреда форме приносит сам бетон, который прочно приклеивается к стальной поверхности и при ее очистке отрывается вместе с металлом.

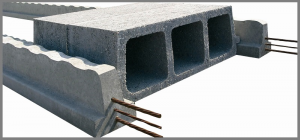

Я попытался вспомнить железобетонную конструкцию, которая не прошла бы в своем развитии стадию опалубки – получилось не очень. Есть “безопалубочная” технология изготовления пустотных плит перекрытия.

Я попытался вспомнить железобетонную конструкцию, которая не прошла бы в своем развитии стадию опалубки – получилось не очень. Есть “безопалубочная” технология изготовления пустотных плит перекрытия.  Я бы назвал ее условно безопалубочной. У нее, если внимательно приглядеться, даже две опалубки. Первая – экструдер (картинка слева), который виброформованием придает плите необходимую форму и размеры. Вторая – теплая дорожка (своеобразная палуба), на которой под “ватным” одеялом отформованная плита созревает и “выпекается”.

Я бы назвал ее условно безопалубочной. У нее, если внимательно приглядеться, даже две опалубки. Первая – экструдер (картинка слева), который виброформованием придает плите необходимую форму и размеры. Вторая – теплая дорожка (своеобразная палуба), на которой под “ватным” одеялом отформованная плита созревает и “выпекается”.

В настоящее время предприятия строительной индустрии предлагают сотни видов железобетонных изделий. Мы уже поняли, что существует и сотни видов опалубки

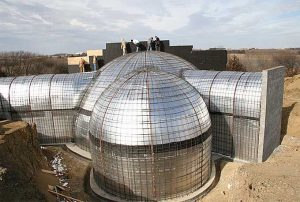

В настоящее время предприятия строительной индустрии предлагают сотни видов железобетонных изделий. Мы уже поняли, что существует и сотни видов опалубки – для каждого изделия своя опалубка. Если же перейти к конструкции опалубки, число вариантов сократится на два порядка, но все равно останется достаточно большим. Здесь и традиционная щитовая опалубка для возведения стен и достаточно экзотическая надувная для строительства купольных домов.

– для каждого изделия своя опалубка. Если же перейти к конструкции опалубки, число вариантов сократится на два порядка, но все равно останется достаточно большим. Здесь и традиционная щитовая опалубка для возведения стен и достаточно экзотическая надувная для строительства купольных домов.

У съемной опалубки есть одно несомненное преимущество – ее можно использовать несколько раз. После схватывания бетона такая опалубка снимается, очищается от остатков бетона, и используется повторно. Число таких повторных использований (оборот опалубки) зависит от износа опалубки при каждом использовании, и может меняться от единицы (одноразовая опалубка) до нескольких сотен (многоразовая опалубка).

У съемной опалубки есть одно несомненное преимущество – ее можно использовать несколько раз. После схватывания бетона такая опалубка снимается, очищается от остатков бетона, и используется повторно. Число таких повторных использований (оборот опалубки) зависит от износа опалубки при каждом использовании, и может меняться от единицы (одноразовая опалубка) до нескольких сотен (многоразовая опалубка).

Здесь уместно сравнение с одеждой, которую мы с вами носим. Чулки (опалубка для ног) приходится менять часто,  а сапоги

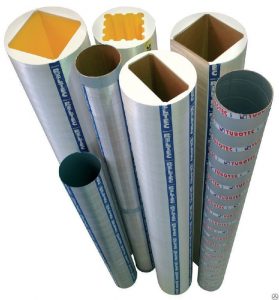

а сапоги  (утепленная опалубка для ног) получается менять реже. Причем сапоги мы иногда ремонтируем.Такая же картина с опалубкой – ее тоже можно ремонтировать. Для понимания на картинке справа одноразовая съемная опалубка для колонн. После схватывания бетона картон разрезается и утилизируется. Белый элемент внутри опалубки это пенопласт. Еще более простой вариант бетонирования колонны в опалубку из ткани вы можете посмотреть в этом видео.

(утепленная опалубка для ног) получается менять реже. Причем сапоги мы иногда ремонтируем.Такая же картина с опалубкой – ее тоже можно ремонтировать. Для понимания на картинке справа одноразовая съемная опалубка для колонн. После схватывания бетона картон разрезается и утилизируется. Белый элемент внутри опалубки это пенопласт. Еще более простой вариант бетонирования колонны в опалубку из ткани вы можете посмотреть в этом видео.

ОПАЛУБКА ДЛЯ ПЕРЕКРЫТИЙ

В рамках настоящей статьи нас прежде всего интересует опалубка для перекрытий, одного из важнейших конструктивных элементов зданий и сооружений. Число конструктивных вариантов опалубки перекрытий уже не больше двух десятков. Все эти варианты удобно разделить на три группы: съемная опалубка, несъемная опалубка и комбинированная – съемно-несъемная опалубка.

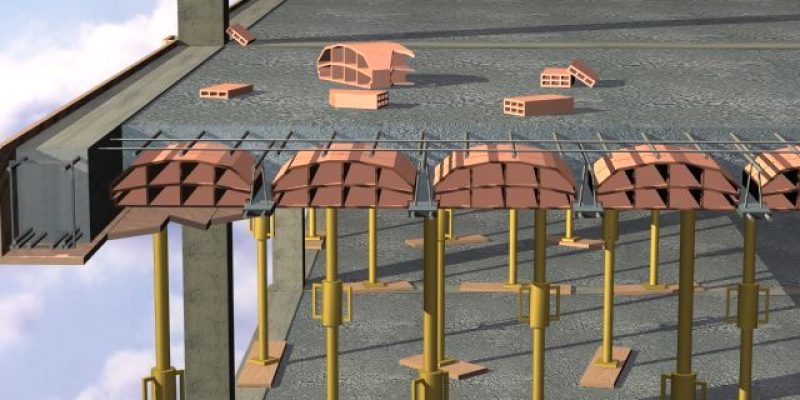

Самая известная съемная опалубка для перекрытий – палубочная (схема слева). Основной формообразующий и несущий элемент такой опалубки – палуба, состоящая из балок и фанеры или щитов. В России, как правило для устройства палубы используется фанера (обычная, ламинированная, бакелитовая), в Европе фанера (реже) и деревянные щиты (часто). В российских реалиях именно палуба определяет качество перекрытия – чистота поверхности, горизонтальность, перекрываемый пролет.

Самая известная съемная опалубка для перекрытий – палубочная (схема слева). Основной формообразующий и несущий элемент такой опалубки – палуба, состоящая из балок и фанеры или щитов. В России, как правило для устройства палубы используется фанера (обычная, ламинированная, бакелитовая), в Европе фанера (реже) и деревянные щиты (часто). В российских реалиях именно палуба определяет качество перекрытия – чистота поверхности, горизонтальность, перекрываемый пролет.

В многоэтажном монолитном домостроение для устройства палубы за редким исключением используют ламинированную фанеру. В частном домостроении дорогую фанеру часто меняют на обычные доски, застеленные полиэтиленовой пленкой. После разборки опалубки доски используются по прямому назначению – крыша, пол, забор и пр.

В многоэтажном монолитном домостроение для устройства палубы за редким исключением используют ламинированную фанеру. В частном домостроении дорогую фанеру часто меняют на обычные доски, застеленные полиэтиленовой пленкой. После разборки опалубки доски используются по прямому назначению – крыша, пол, забор и пр.

Справа фотография, которая в свое время вызвала у меня много вопросов. На этой фотографии палуба для испанского перекрытия. Обратите внимание – о качестве поверхности в испанской опалубке говорить не приходится. Как же так – подумал я – неужели испанских строителей не заботит качество поверхности перекрытия.

Справа фотография, которая в свое время вызвала у меня много вопросов. На этой фотографии палуба для испанского перекрытия. Обратите внимание – о качестве поверхности в испанской опалубке говорить не приходится. Как же так – подумал я – неужели испанских строителей не заботит качество поверхности перекрытия.

Конечно заботит. Но испанских строителей больше заботит проблема снижения веса монолитного перекрытия, сокращения расхода бетона, уменьшения стоимости конечного изделия. Для этого испанские и другие европейские строители придумали, и очень часто устанавливают на

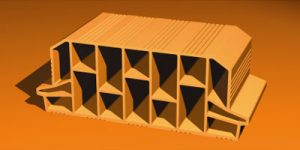

Конечно заботит. Но испанских строителей больше заботит проблема снижения веса монолитного перекрытия, сокращения расхода бетона, уменьшения стоимости конечного изделия. Для этого испанские и другие европейские строители придумали, и очень часто устанавливают на  палубу различные пустотообразователи как съемные (картинка слева), так и такие, которые остаются в теле бетона на всю оставшуюся жизнь.

палубу различные пустотообразователи как съемные (картинка слева), так и такие, которые остаются в теле бетона на всю оставшуюся жизнь.

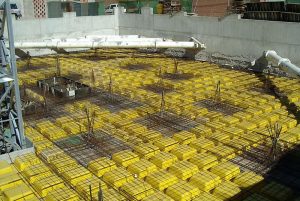

Последний вариант и дал мне основание для того, чтобы назвать такую опалубку съемно-несъемной. В качестве несъемных вкладышей европейцы  очень часто используют пенопласт (картинка справа). Я надеюсь вы обратили внимание на то, что при наличии пустотообразователей качество поверхности палубы уже решающего значения не имеет.

очень часто используют пенопласт (картинка справа). Я надеюсь вы обратили внимание на то, что при наличии пустотообразователей качество поверхности палубы уже решающего значения не имеет.

Не знаю как у вас, но у меня вызывает массу вопросов практически полное отсутствие таких технологий в России. Пенопласта у нас полно. Если боимся Хромой лошади ничто не мешает заменить пенопласт на безопасный газобетон, которого в стране более чем достаточно. В результате (европейские данные) расход бетона сократится на 40-50%, расход арматуры на 30-40%. Как результат снизится стоимость возводимых строений, в том числе жилых домов.

НЕСЪЕМНАЯ ОПАЛУБКА

При первом знакомстве с такой опалубкой возникает резонный вопрос, а зачем она вообще нужна. Ясно, что такая опалубка стоит денег. Если ее оставить в строительной конструкции, стоимость такой конструкции точно увеличится. Понятно, что взамен несъемности должна появиться выгода. Несъемность пенопласта и газобетона на картинках выше в качестве выгоды дает снижение расходы бетона, арматуры, веса и пр. Это прямая выгода.

Но выгода может быть и косвенной. Такой косвенной выгодой или выгодами при устройстве перекрытий могут стать сокращение сроков монтажа, снижение веса отдельных монтаж элементов, включение опалубки в силовую конструкцию перекрытия. Часто прямые и косвенные выгоды плотно перемешиваются в одной конструкции. Одной из таких “перемешанных” строительных конструкций стали часторебристые сборно-монолитные перекрытия, которые Европа придумала в начале 20-го века. В 30-х годах прошлого века такие перекрытия появились и в СССР.

Но выгода может быть и косвенной. Такой косвенной выгодой или выгодами при устройстве перекрытий могут стать сокращение сроков монтажа, снижение веса отдельных монтаж элементов, включение опалубки в силовую конструкцию перекрытия. Часто прямые и косвенные выгоды плотно перемешиваются в одной конструкции. Одной из таких “перемешанных” строительных конструкций стали часторебристые сборно-монолитные перекрытия, которые Европа придумала в начале 20-го века. В 30-х годах прошлого века такие перекрытия появились и в СССР.

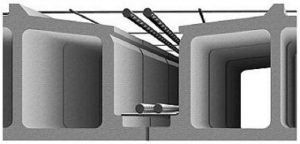

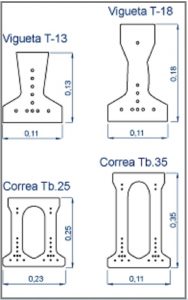

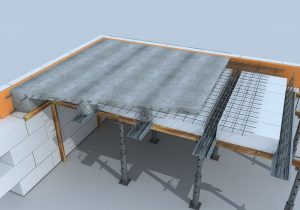

Венцом развития технологии сборно-монолитных перекрытий в Европе стала разработка бетонной балки с треугольными арматурными каркасами в качестве основного элемента армирования. Такие балки применяются в Европе и мире повсеместно с различными вариантами заполнителей межбалочного пространства (пустотообразователей). Вес погонного метра балки такой балки 13-15 кг.

Венцом развития технологии сборно-монолитных перекрытий в Европе стала разработка бетонной балки с треугольными арматурными каркасами в качестве основного элемента армирования. Такие балки применяются в Европе и мире повсеместно с различными вариантами заполнителей межбалочного пространства (пустотообразователей). Вес погонного метра балки такой балки 13-15 кг.

Европейская конструкторская мысль сосредоточила свои усилия на совершенствовании конструкции элементов для заполнения межблочного пространства. В момент создания сборно-монолитной опалубки для перекрытий это были ящики и блоки. Сегодня для этой цели используются всякого рода вкладыши из пенопласта, пластмассы, прессованной древесины, листового металла и пр.

Европейская конструкторская мысль сосредоточила свои усилия на совершенствовании конструкции элементов для заполнения межблочного пространства. В момент создания сборно-монолитной опалубки для перекрытий это были ящики и блоки. Сегодня для этой цели используются всякого рода вкладыши из пенопласта, пластмассы, прессованной древесины, листового металла и пр.

Совершенствование конструкции европейских вкладышей позволило создать сборно-монолитные перекрытия, в которых балка несъемной опалубки отсутствует. Перекрытия формируются непосредственно в блоках. Я называю такие перекрытия безбалочными. Обратите внимание – здесь отсутствует сварной каркас, характерный для балочных перекрытий.

Совершенствование конструкции европейских вкладышей позволило создать сборно-монолитные перекрытия, в которых балка несъемной опалубки отсутствует. Перекрытия формируются непосредственно в блоках. Я называю такие перекрытия безбалочными. Обратите внимание – здесь отсутствует сварной каркас, характерный для балочных перекрытий.

Во второй половине 20-го века в Европе появился вариант бетонной балки без треугольного каркаса, но с предварительным напряжением арматуры каркаса. Такая балка стала прочнее, но в угоду прочности пришлось пожертвовать весом – погонный метр преднапряженной балки весит 25-45 кг. Перемещать и монтировать такие тяжелые балки вручную достаточно сложно – приходится использовать кран.

Во второй половине 20-го века в Европе появился вариант бетонной балки без треугольного каркаса, но с предварительным напряжением арматуры каркаса. Такая балка стала прочнее, но в угоду прочности пришлось пожертвовать весом – погонный метр преднапряженной балки весит 25-45 кг. Перемещать и монтировать такие тяжелые балки вручную достаточно сложно – приходится использовать кран.

В России балки подобного типа предлагает французская компания RECTOR.  Сложности монтажа балок компания тщательно скрывала. Попробуйте набрать в любом поисковике фразу “монтаж балок перекрытия РЕКТОР”. Ни одной фотографии, ни одной ссылки. В конце 2019 года компания покинула Россию. Очевидно, что одной из причин этого стало появление на рынке наших перекрытий АТЛАНТ.

Сложности монтажа балок компания тщательно скрывала. Попробуйте набрать в любом поисковике фразу “монтаж балок перекрытия РЕКТОР”. Ни одной фотографии, ни одной ссылки. В конце 2019 года компания покинула Россию. Очевидно, что одной из причин этого стало появление на рынке наших перекрытий АТЛАНТ.

С ростом длины перекрываемых пролетов конструкция преднапряженной балки усложняется. Растет вес и погонного метра таких балок.

Конструкция нашего первого сборно-монолитного перекрытия

Конструкция нашего первого сборно-монолитного перекрытия  МАРКО-СТАНДАРТ во многом повторяла, конструкцию польских перекрытий ТЕРИВА. Такие же бетонные балки. Только блоки из полистиролбетона стали существенно легче польских бетонных блоков.

МАРКО-СТАНДАРТ во многом повторяла, конструкцию польских перекрытий ТЕРИВА. Такие же бетонные балки. Только блоки из полистиролбетона стали существенно легче польских бетонных блоков.

Кратного снижения веса балок сборно-монолитного российского перекрытия удалось добиться в результате  изобретения в 2012 году тонкостенной стальной профильной балки, вес погонного метра которой одномоментно снизился в три с лишним раза. С использование таких балок впервые в практике мирового сборно-монолитного строительства удалось перекрыть пролеты до 12 м. Перекрытия получили имя МАРКО-ПРОФИЛЬ. Европа отстала на шаг. Россияне начали пользоваться мобильными строительными телефонами, а старушка Европа продолжает накручивать дисковые.

изобретения в 2012 году тонкостенной стальной профильной балки, вес погонного метра которой одномоментно снизился в три с лишним раза. С использование таких балок впервые в практике мирового сборно-монолитного строительства удалось перекрыть пролеты до 12 м. Перекрытия получили имя МАРКО-ПРОФИЛЬ. Европа отстала на шаг. Россияне начали пользоваться мобильными строительными телефонами, а старушка Европа продолжает накручивать дисковые.

Блоки для комплектации перекрытий остались прежними “старыми” – специальной формы с заплечиками в нижней части. Необходимость использования блоков специальной формы существенно сдерживала продвижение прогрессивной технологии в регионы.

Отказаться от “старых” блоков удалось в 2019 году в результате изобретения перекрытия МАРКО-УНИВЕРСАЛ, специальных профиль основания которого позволил использовать для комплектации перекрытий любые или почти любые строительные блоки. А почти любых блоков в регионах достаточно много. Это и газобетон, и керамзитобетон, и другие блоки, длина которых больше 500 мм. Европа отстала на два шага.

Третьим шагом отставания для Европы стала разработка специалистами нашей компании профиля АТЛАНТ, который превратил профиль-опалубку в профиль арматуру. В результате в работу по созданию несущей силовой конструкции перекрытия включились все 319 мм2 площади поперечного сечения прочного стального профиля перекрытия. Для понимания 319 мм2 – это площадь четырех прутков арматуры диаметром 10 мм.

Третьим шагом отставания для Европы стала разработка специалистами нашей компании профиля АТЛАНТ, который превратил профиль-опалубку в профиль арматуру. В результате в работу по созданию несущей силовой конструкции перекрытия включились все 319 мм2 площади поперечного сечения прочного стального профиля перекрытия. Для понимания 319 мм2 – это площадь четырех прутков арматуры диаметром 10 мм.

Появление в конструкции “новой” арматуры позволило снизить толщину перекрытия и его собственный вес. Перекрытие нового поколения стало значительно элегантнее. В России появился строительный смартфон.

В этом месте имеет смысл поставить многоточие. Какой станет несъемная опалубка МАРКО – покажет будущее.

Валерий Мартынюк, автор технологии МАРКО, директор по развитию компании МАРКО.