Силикатный кирпич. Форма одна - содержание разное

Многие из нас и сегодня живут в многоэтажных домах построенных из силикатного кирпича. В Советском союзе белый кирпич был одним из основных строительных материалов. Дома из кирпича – единственный вариант возведения многоэтажных жилых домов до внедрения панельного домостроения. Часто силикатный кирпич использовался в таких домах как кирпич облицовочный. При этом для устройства несущих стен дома использовался керамический кирпич.

Многие из нас и сегодня живут в многоэтажных домах построенных из силикатного кирпича. В Советском союзе белый кирпич был одним из основных строительных материалов. Дома из кирпича – единственный вариант возведения многоэтажных жилых домов до внедрения панельного домостроения. Часто силикатный кирпич использовался в таких домах как кирпич облицовочный. При этом для устройства несущих стен дома использовался керамический кирпич.

Не меньшим спросом пользовался силикатный кирпич и у застройщиков загородных домов. Я сам живу за городом в доме, построенном в начале 90-х годов прошлого века, из силикатного кирпича, Прошло почти двадцать лет –претензий к кирпичу у меня нет.

Не меньшим спросом пользовался силикатный кирпич и у застройщиков загородных домов. Я сам живу за городом в доме, построенном в начале 90-х годов прошлого века, из силикатного кирпича, Прошло почти двадцать лет –претензий к кирпичу у меня нет.

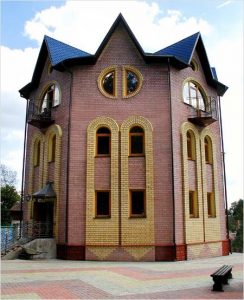

Практика эксплуатации домов из силикатного кирпича показала их высокую надежность и жизнеспособность. Поэтому и сегодня строители с успехом используют силикатный кирпич для возведения многоэтажных жилых домов. Проекты из кирпича особенно популярны в регионах, где налажено производство кирпича из извести и песка. Здесь проще купить кирпич силикатный,

Практика эксплуатации домов из силикатного кирпича показала их высокую надежность и жизнеспособность. Поэтому и сегодня строители с успехом используют силикатный кирпич для возведения многоэтажных жилых домов. Проекты из кирпича особенно популярны в регионах, где налажено производство кирпича из извести и песка. Здесь проще купить кирпич силикатный,  чем кирпич облицовочный и поэтому вопрос сколько стоит кирпич здесь не стоит.

чем кирпич облицовочный и поэтому вопрос сколько стоит кирпич здесь не стоит.

Как правило, местный белый кирпич, цена которого на 25-30% ниже привозного красного, пользуется устойчивым спросом. Строительство из кирпича набирает обороты. Даже в Подмосковье застройщики стали чаще заказывать нашим архитекторам проекты домов из силикатного кирпича.

Сегодня производители керамического кирпича подвергают силикатный кирпич незаслуженной критике. Критики подчеркивают более высокое влагопоглощение силикатного кирпича и его пониженную термостойкость. Действительно печь из кирпича силикатного Вы не сложите, но построить прочный, красивый, надежный и главное дешевый дом сможете. Заводы по производству силикатного кирпича есть практически во всех регионах России. Технология производства позволяет получать кирпич высокой марки по прочности. Кривого и косого белого кирпича я в своей практике не встречал.

Сегодня производители керамического кирпича подвергают силикатный кирпич незаслуженной критике. Критики подчеркивают более высокое влагопоглощение силикатного кирпича и его пониженную термостойкость. Действительно печь из кирпича силикатного Вы не сложите, но построить прочный, красивый, надежный и главное дешевый дом сможете. Заводы по производству силикатного кирпича есть практически во всех регионах России. Технология производства позволяет получать кирпич высокой марки по прочности. Кривого и косого белого кирпича я в своей практике не встречал.

При производстве белый кирпич не обжигают, а «запаривают» в автоклавах. Геометрия кирпича при этом не меняется.

При производстве белый кирпич не обжигают, а «запаривают» в автоклавах. Геометрия кирпича при этом не меняется.

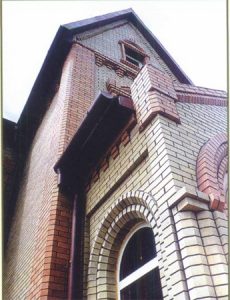

Керамический кирпич при обжиге может совсем потерять форму. Приведу здесь несколько фотографий «качественного» керамического кирпича, который привозили на наши объекты «проверенные» поставщики. Такой полнотелый красный кирпич производит Краснополянский керамический завод, а облицовочный кирпич брянский «Комбинат Строма». Нетрудно представить, сколько кирпича придется забраковать. Кладка кирпича такого качества требует особых навыков.

Керамический кирпич при обжиге может совсем потерять форму. Приведу здесь несколько фотографий «качественного» керамического кирпича, который привозили на наши объекты «проверенные» поставщики. Такой полнотелый красный кирпич производит Краснополянский керамический завод, а облицовочный кирпич брянский «Комбинат Строма». Нетрудно представить, сколько кирпича придется забраковать. Кладка кирпича такого качества требует особых навыков.

Попытаемся защитить силикатный кирпич, выделяя его преимущества в сравнении с керамическим. Итак, силикатный кирпич:

- Дешевле керамического на 25-30%.

- Обладает высокой точностью геометрических размеров.

- Абсолютно экологически чистый строительный материал.

- Проверен многолетним опытом эксплуатации.

- Обладает повышенными характеристиками по звукоизоляции.

- Легко окрашивается в любые цвета

Широкая цветовая гамма силикатного кирпича широко используется архитекторами и дизайнерами. Проекты домов из кирпича стали более живыми и оригинальными. При этом стоимость таких «цветных» домов ниже стоимости домов, в которых используются только красные кирпичи.

Широкая цветовая гамма силикатного кирпича широко используется архитекторами и дизайнерами. Проекты домов из кирпича стали более живыми и оригинальными. При этом стоимость таких «цветных» домов ниже стоимости домов, в которых используются только красные кирпичи.

Для окрашивания силикатного кирпича используются естественные природные пигменты: горные породы, окисленные железные руды и цветные минералы с соединениями железа и марганца. Они светопрочны, устойчивы в щелочных и кислых средах. Чаще всего пользуется технология объёмного окрашивания. Результаты проверок на цветостойкость показали, что декоративный кирпич устойчив к выцветанию более 25 лет.

Для окрашивания силикатного кирпича используются естественные природные пигменты: горные породы, окисленные железные руды и цветные минералы с соединениями железа и марганца. Они светопрочны, устойчивы в щелочных и кислых средах. Чаще всего пользуется технология объёмного окрашивания. Результаты проверок на цветостойкость показали, что декоративный кирпич устойчив к выцветанию более 25 лет.

У Вас наверняка возник вопрос – что же делать, если кирпич все же выцветет. Отвечаю уверенно – красить! Силикатный кирпич превосходно окрашивается при правильной подготовке поверхности и использовании высококачественной краски. В последние годы появились составы, которые не только окрашивают кирпич, но и существенно укрепляют его поверхность.

Как правило, цветной лицевой кирпич применяется для облицовки фасадов. Применение цветного кирпича требует соблюдения определенных условий. Следует избегать использования противоморозных добавок, которые могут привести к появлению высолов. Повышенное внимание необходимо уделять гидроизоляции нижних рядов кирпичной кладки для ограничения поступления влаги в кладку. Здесь под кирпич необходимо положить несколько слоев рубероида или другого материала.

Как правило, цветной лицевой кирпич применяется для облицовки фасадов. Применение цветного кирпича требует соблюдения определенных условий. Следует избегать использования противоморозных добавок, которые могут привести к появлению высолов. Повышенное внимание необходимо уделять гидроизоляции нижних рядов кирпичной кладки для ограничения поступления влаги в кладку. Здесь под кирпич необходимо положить несколько слоев рубероида или другого материала.

ПРОИЗВОДСТВО СИЛИКАТНОГО КИРПИЧА во многом похоже на производство блоков из газобетона. Два компонента известь и песок входят в состав и кирпича и газобетона. Газобетон содержит еще и алюминиевую пудру или пасту. Именно алюминий вступает в химическую реакцию с известью и вспенивает исходную смесь. При производстве силикатного кирпича сухой песок и сухая негашеная известь тщательно смешиваются в барабане и увлажняются. При увлажнении происходит гашение извести. Полученную известково-песчаную смесь подают на прессование.

ПРОИЗВОДСТВО СИЛИКАТНОГО КИРПИЧА во многом похоже на производство блоков из газобетона. Два компонента известь и песок входят в состав и кирпича и газобетона. Газобетон содержит еще и алюминиевую пудру или пасту. Именно алюминий вступает в химическую реакцию с известью и вспенивает исходную смесь. При производстве силикатного кирпича сухой песок и сухая негашеная известь тщательно смешиваются в барабане и увлажняются. При увлажнении происходит гашение извести. Полученную известково-песчаную смесь подают на прессование.

Отпрессованный сырой кирпич складывают на вагонетки и направляют в автоклавы для тепловой обработки и твердения. Именно здесь сырой кирпич превращается в кирпич строительный, способный выдерживать значительные нагрузки. В автоклаве кирпич-сырец обрабатывают перегретым паром при повышенном давлении. «Запаривание» продолжается 10-14 часов. Высокая температура и влажность ускоряют реакцию между известью и песком. Гидросиликаты, образующиеся в результате реакции, срастаются с песком и превращают смесь в прочный камень. Твердение кирпича продолжается и после автоклавной обработки. Оставшаяся часть извести реагирует с углекислым газом из воздуха, образуя прочный углекислый кальций.

Отпрессованный сырой кирпич складывают на вагонетки и направляют в автоклавы для тепловой обработки и твердения. Именно здесь сырой кирпич превращается в кирпич строительный, способный выдерживать значительные нагрузки. В автоклаве кирпич-сырец обрабатывают перегретым паром при повышенном давлении. «Запаривание» продолжается 10-14 часов. Высокая температура и влажность ускоряют реакцию между известью и песком. Гидросиликаты, образующиеся в результате реакции, срастаются с песком и превращают смесь в прочный камень. Твердение кирпича продолжается и после автоклавной обработки. Оставшаяся часть извести реагирует с углекислым газом из воздуха, образуя прочный углекислый кальций.

Себестоимость производства силикатного кирпича на 25-35 % ниже себестоимости керамического. Производство силикатного кирпича требует меньших затрат тепловой (в два раза) и электрической (в три раза) энергии. Именно поэтому стоимость кирпича в силикатном производстве ниже.

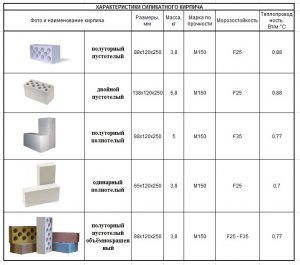

ТРЕБОВАНИЯ К КАЧЕСТВУ СИЛИКАТНОГО КИРПИЧА определяет Межгосударственный стандарт ГОСТ 379-95 Кирпич и камни силикатные. Технические условия

Выписка из стандарта. Настоящий стандарт распространяется на силикатные кирпич и камни (далее – изделия), изготовляемые способом прессования увлажненной смеси из кремнеземистых материалов и извести или других известесодержащих вяжущих с применением пигментов и без них с последующим твердением под действием насыщенного пара в автоклаве. Кирпич и камни применяют для кладки каменных и армокаменных наружных и внутренних стен зданий и сооружений, а также для их облицовки из лицевых изделий.

В зависимости от назначения кирпичи изготовляют лицевыми и рядовыми. По прочности кирпич производится следующих марок: 75, 100, 125, 150, 175, 200, 250, 300. Для строительства загородных домов можно использовать кирпич марки М100 и выше. По морозостойкости изготовляют кирпич следующих марок: F15, F25, F35, F50. Марка по морозостойкости лицевого кирпича должна быть не менее F25. В зависимости от средней плотности полнотелые кирпичи подразделяют на:

– пористые со средней плотностью до 1500 кг/мм3;

– плотные свыше 1500 кг/м3.

Размер кирпича может отличаться не более чем на 2 мм.

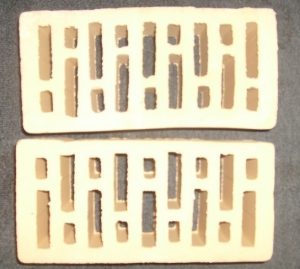

В современном производстве ассортимент силикатного кирпича очень велик. Вот лишь некоторые образцы продукции:

В поисках дополнительных каналов сбыты производители силикатного кирпича предлагают новые решения. На запрос в Яндексе куплю кирпич Вам могут предложить силикатные блоки, качество которых ничем не отличается от качества силикатного кирпича.

В поисках дополнительных каналов сбыты производители силикатного кирпича предлагают новые решения. На запрос в Яндексе куплю кирпич Вам могут предложить силикатные блоки, качество которых ничем не отличается от качества силикатного кирпича.

При использовании силикатного кирпича необходимо соблюдать некоторые ограничения. Меньшая водостойкость такого кирпича не позволяет применять его для кладки фундаментов и цоколей. При длительном воздействии высокой температуры ослабляются связи между зернами песка. Проведенные исследования установили, что при нагревании силикатного кирпича до 200 °С его прочность увеличивается, затем начинает постепенно падать, а при 600 °С снижается до исходной. При 800 °С прочность резко падает из-за разложения кальция. На основании этих исследований и опыта эксплуатации допускается применять силикатный кирпич марки 150 для кладки дымоходных каналов в стенах. При этом на входе в канал используют печной кирпич, который через 10-15 рядов можно заменить на силикатный.

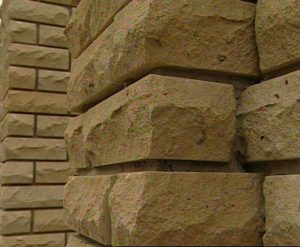

Особое место в производстве и использовании силикатного кирпича занимает рельефный кирпич. В сочетании с разнообразным цветом рельефность кирпича позволят обеспечивать самые разнообразные дизайнерские решения. Рельефность кирпича достигается за счет его раскалывания (колки).Колка кирпича достаточно сложная технологическая операция, для которой используется различное оборудование от ручного до полностью автоматизированного.

Особое место в производстве и использовании силикатного кирпича занимает рельефный кирпич. В сочетании с разнообразным цветом рельефность кирпича позволят обеспечивать самые разнообразные дизайнерские решения. Рельефность кирпича достигается за счет его раскалывания (колки).Колка кирпича достаточно сложная технологическая операция, для которой используется различное оборудование от ручного до полностью автоматизированного.

ИСТОРИЯ СИЛИКАТНОГО КИРПИЧА началась в 1880 году, когда доктор Михаэлис из Берлина запатентовал новый способ упрочнения блоков, изготовленных из смеси песка и извести. Именно он предложил обрабатывать их в течение нескольких часов горячим паром под высоким давлением.

ИСТОРИЯ СИЛИКАТНОГО КИРПИЧА началась в 1880 году, когда доктор Михаэлис из Берлина запатентовал новый способ упрочнения блоков, изготовленных из смеси песка и извести. Именно он предложил обрабатывать их в течение нескольких часов горячим паром под высоким давлением.  Сухой песок тщательно смешивают с негашеной известью, слегка смачивают водой, а затем формуют кирпичи в мощных прессах. Такая технология производства силикатного кирпича используется до настоящего времени в широких масштабах во многих странах. У различных производителей детали процесса отличаются, но общий метод во всех случаях одинаков. Сегодня в России работаю сотни заводов по производству силикатного кирпича. Многие из них провели глубокую модернизацию производства, закупили современное технологическое оборудование, позволяющее производить продукцию высокого качества.

Сухой песок тщательно смешивают с негашеной известью, слегка смачивают водой, а затем формуют кирпичи в мощных прессах. Такая технология производства силикатного кирпича используется до настоящего времени в широких масштабах во многих странах. У различных производителей детали процесса отличаются, но общий метод во всех случаях одинаков. Сегодня в России работаю сотни заводов по производству силикатного кирпича. Многие из них провели глубокую модернизацию производства, закупили современное технологическое оборудование, позволяющее производить продукцию высокого качества.

Технология кладки для силикатного кирпича аналогична технологии кладочных работ для керамического строительного кирпича. Одним из реальных источником брака силикатного кирпича (трещин, половняка, отбитостей) является некорректная транспортировка и выгрузка. Наилучшим способом транспортировки является перевозка кирпича на поддонах, упакованных в полиэтиленовую пленку.

Технология кладки для силикатного кирпича аналогична технологии кладочных работ для керамического строительного кирпича. Одним из реальных источником брака силикатного кирпича (трещин, половняка, отбитостей) является некорректная транспортировка и выгрузка. Наилучшим способом транспортировки является перевозка кирпича на поддонах, упакованных в полиэтиленовую пленку.

Хранение силикатного кирпича желательно осуществлять под навесом (чтобы исключить прямое попадание атмосферных осадков) или упаковывать в полиэтиленовую плёнку.

Прочные стены из кирпича отлично сочетаются со сборно-монолитным перекрытиями, которые производит и поставляет наша компания.

Валерий Мартынюк – автор технологии МАРКО