СОЗДАНИЕ И РАЗВИТИЕ ТЕХНОЛОГИИ СБОРНО-МОНОЛИТНЫХ ПЕРЕКРЫТИЙ МАРКО

Технология МАРКО - начало пути

В 2012 году после получения патента на балку МАРКО-ПРОФИЛЬ мы начали говорить о собственной авторской технологии сборно-монолитных перекрытий. В 2008 году наши первый бетонные балки СТАНДАРТ всего лишь копировали бетонные балки польских перекрытий ТЕРИВА. Для перекрытий СТАНДАРТ были разработаны более легкие, в сравнении с польскими, блоки из полистиролбетона. Эти блоки в известной мере совершенствовали технологию, но не делали ее новой.

В 2012 году после получения патента на балку МАРКО-ПРОФИЛЬ мы начали говорить о собственной авторской технологии сборно-монолитных перекрытий. В 2008 году наши первый бетонные балки СТАНДАРТ всего лишь копировали бетонные балки польских перекрытий ТЕРИВА. Для перекрытий СТАНДАРТ были разработаны более легкие, в сравнении с польскими, блоки из полистиролбетона. Эти блоки в известной мере совершенствовали технологию, но не делали ее новой.

Строители, которые занимаются реконструкцией старых и ослабленных перекрытий, с восторгом встретили балки СТАНДАРТ. Относительно низкий вес балок позволил проводить работы внутри закрытых помещений без использования грузоподъемной техники и перекрывать при этом пролеты до 10 метров.

Строители, которые занимаются реконструкцией старых и ослабленных перекрытий, с восторгом встретили балки СТАНДАРТ. Относительно низкий вес балок позволил проводить работы внутри закрытых помещений без использования грузоподъемной техники и перекрывать при этом пролеты до 10 метров.

ПЕРВЫЙ ТЕХНОЛОГИЧЕСКИЙ ПРОРЫВ

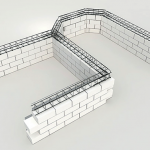

Стал возможен благодаря разработке балки МАРКО-ПРОФИЛЬ, в которой тяжелое бетонное основание наши специалисты заменили на легкий стальной тонкостенный профиль. Вес профильных балок в сравнении с бетонными снизился в три раза, появилась возможность стыковать балки между собой под углом. Стали реальностью проекты, реализация которых с бетонными балками считались невозможной.

Стал возможен благодаря разработке балки МАРКО-ПРОФИЛЬ, в которой тяжелое бетонное основание наши специалисты заменили на легкий стальной тонкостенный профиль. Вес профильных балок в сравнении с бетонными снизился в три раза, появилась возможность стыковать балки между собой под углом. Стали реальностью проекты, реализация которых с бетонными балками считались невозможной.

Примерно в это же время в строительном лексиконе появился новый для России бренд МАРКО. МОнолитно-АРмированные КОнструкции.

Облегченные балки значительно упростили процесс замены деревянных и ослабленных перекрытий. Появились внутри закрытых помещений перекрытия с пролетами до 12 м, стала повседневной практика стыковки балок под углом.

В 2013 году на балку ПРОФИЛЬ был получен еще один патент. Впервые в истории сборно-монолитных перекрытий появилась возможность перекрывать пролеты более 10 м, вести реконструкцию деревянных перекрытий без демонтажа деревянных балок, не затрагивая никоим образом потолки квартир расположенных под реконструируемой квартирой.

ВТОРОЙ ТЕХНОЛОГИЧЕСКИЙ ПРОРЫВ

Ословлен освоением в 2013 году производства балки МАРКО-УНИВЕРСАЛ с основанием в виде стального тонкостенного профиля специальной формы. В реферате полученного патента приведен технический результат заявленной полезной модели – повышение прочности элемента несъемной опалубки часторебристого сборно-монолитного перекрытия и расширение номенклатуры используемых блоков.

Ословлен освоением в 2013 году производства балки МАРКО-УНИВЕРСАЛ с основанием в виде стального тонкостенного профиля специальной формы. В реферате полученного патента приведен технический результат заявленной полезной модели – повышение прочности элемента несъемной опалубки часторебристого сборно-монолитного перекрытия и расширение номенклатуры используемых блоков.

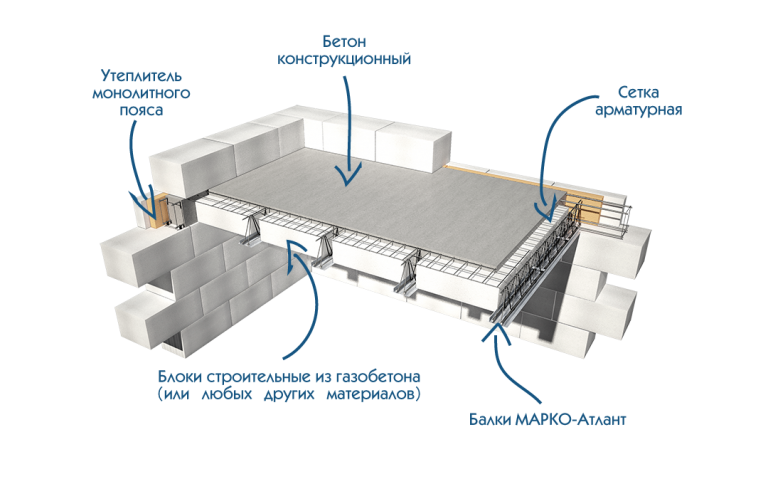

Новый профиль позволил отказаться от специальных Т-образных блоков, использование которых сильно ограничивало расширение географии применения перекрытий МАРКО. Возить специальные блоки на значительные расстояния накладно, организовывать производство блоков на местах еще накладнее.

Технология сборно-монолитных перекрытий получила уникальную возможность для использования в перекрытиях любых строительных блоков. В настоящее время наиболее доступны (в том числе и по цене) в большинстве регионов страны блоки из газобетона. “Брак по расчету” с газобетоном обеспечил быстрое расширение географии применения перекрытий и сделала такой вариант комплектации наиболее востребованным.

Технология сборно-монолитных перекрытий получила уникальную возможность для использования в перекрытиях любых строительных блоков. В настоящее время наиболее доступны (в том числе и по цене) в большинстве регионов страны блоки из газобетона. “Брак по расчету” с газобетоном обеспечил быстрое расширение географии применения перекрытий и сделала такой вариант комплектации наиболее востребованным.

Требования к качеству газобетонных блоков, используемых для перекрытий, не очень высоки. Здесь без снижения характеристик готового перекрытия можно монтировать блоки второй категории и даже некондицию. Это существенный резерв снижения цены.

Требования к качеству газобетонных блоков, используемых для перекрытий, не очень высоки. Здесь без снижения характеристик готового перекрытия можно монтировать блоки второй категории и даже некондицию. Это существенный резерв снижения цены.

Экспериментальная проверка прочности перекрытия, проведенная ведущим российским институтом, подтвердила высокий уровень разработок нашей компании.

Перекрытия МАРКО с газобетонными блоками составили серьезную конкуренции перекрытиям из пустотных плит. Особенно с учетом новых технологических возможностей, которые эти перекрытия предоставляют. К ним застройщики относят следующее:

- возможность монтажа перекрытий без использования крана;

- получение готового основания пола;

- отсутствие необходимости в устройстве стяжки для выравнивания поверхности перекрытия ;

- возможность реализации любой конфигурации периметра перекрытия (эркеры, консоли, балконы и пр) и проемов в нем;

- возможность устройства теплого пола одновременно с устройством перекрытия;

- реализацию пролетов более 10 метров;

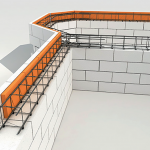

- устройство монолитного пояса в составе перекрытия;

- снижение трудоемкости и сокращение сроков монтажа;

- возможность оптимизации несущей способности перекрытия даже в пределах одного этажа;

- снижение по сравнению с монолитом расхода бетона на 30-40%.

Следует отметить, что перекрытия с газобетоном не единственный экономически оправданный вариант реализации перекрытий с балкой УНИВЕРСАЛ. Для заполнения межбалочного пространства можно использовать блоки из керамзитобетона, пескобетона, теплой керамики. Застройщики получили возможность закладывать в перекрытия блоки, из которых возводятся стены дома.

Следует отметить, что перекрытия с газобетоном не единственный экономически оправданный вариант реализации перекрытий с балкой УНИВЕРСАЛ. Для заполнения межбалочного пространства можно использовать блоки из керамзитобетона, пескобетона, теплой керамики. Застройщики получили возможность закладывать в перекрытия блоки, из которых возводятся стены дома.

ТРЕТИЙ ТЕХНОЛОГИЧЕСКИЙ ПРОРЫВ

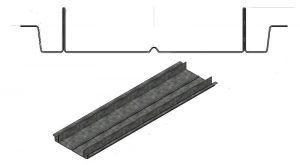

ТРЕТИЙ ПРОРЫВ ЭТО – разработка и внедрение балки МАРКО-АТЛАНТ относится не столько к технологии перекрытий, сколько к технологии изготовления профиля. На идею включения профиля в несущую конструкцию перекрытия нас натолкнули сталебетонные перекрытия, в которых стальной профилированный настил включается в работу (сцепляется с бетоном) за счет специальных выштамповок на стенках настила.

В основополагающей работе показано, что такое включение профилированного листа в работу повышает несущую способность сталебетонных перекрытий в 2,5 раза.

Для перекрытий с “активным” профлистом два ведущих российских института НИИЖБ и ЦНИПромзданий разработали Рекомендации по проектированию. В рекомендациях, в частности, показано , что в сталебетонных перекрытиях стержневая арматура может отсутствовать. Перекрытия без арматуры – для многих такая возможность покажется невозможной. На профиле АТЛАНТ выштамповки разместились на днище профиля.

Для перекрытий с “активным” профлистом два ведущих российских института НИИЖБ и ЦНИПромзданий разработали Рекомендации по проектированию. В рекомендациях, в частности, показано , что в сталебетонных перекрытиях стержневая арматура может отсутствовать. Перекрытия без арматуры – для многих такая возможность покажется невозможной. На профиле АТЛАНТ выштамповки разместились на днище профиля.

На внутренних стенках профиля АТЛАНТ специалисты компании сумели разместить “терочный профиль” – выступы во многом напоминающие поверхность терки для овощей. Не вызывало сомнений, что такие “колючие” выступы прочно сцепятся с бетоном. Эксперты РОСПАТЕНТА (ФИПС) при проведении патентной экспертизы не нашли аналогов в мировой практике строительства.

На внутренних стенках профиля АТЛАНТ специалисты компании сумели разместить “терочный профиль” – выступы во многом напоминающие поверхность терки для овощей. Не вызывало сомнений, что такие “колючие” выступы прочно сцепятся с бетоном. Эксперты РОСПАТЕНТА (ФИПС) при проведении патентной экспертизы не нашли аналогов в мировой практике строительства.

В результате Россия стала первой страной в мире, а компания МАРКО первой и единственной компанией в России, которые используют “работающий” “терочный” профиль.

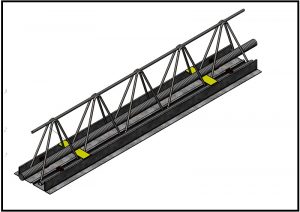

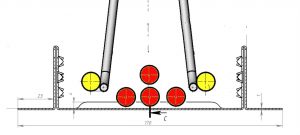

Кавычки в слове работающий можно смело убирать, с учетом того, что площадь поперечного сечения стального профиля АТЛАНТ составляет 319 мм2 и эквивалентна площади поперечного сечения четырех арматур диаметром 10 мм. В результате к двум стержням треугольной решетчатой фермы, имеющимся в нижнем арматурном поясе балки (на картинке выделены желтым цветом) профиль добавляет еще четыре арматуры такого же диаметра (выделены красным). Плотность армирования при этом увеличилась в три раза.

Кавычки в слове работающий можно смело убирать, с учетом того, что площадь поперечного сечения стального профиля АТЛАНТ составляет 319 мм2 и эквивалентна площади поперечного сечения четырех арматур диаметром 10 мм. В результате к двум стержням треугольной решетчатой фермы, имеющимся в нижнем арматурном поясе балки (на картинке выделены желтым цветом) профиль добавляет еще четыре арматуры такого же диаметра (выделены красным). Плотность армирования при этом увеличилась в три раза.

Это дает основание нашим специалистам утверждать, что профиль принимает на себя более половины нагрузок, действующих на перекрытие. Новый профиль – это не только несъемная опалубка для перекрытия, но и его важный конструктивный силовой элемент,.

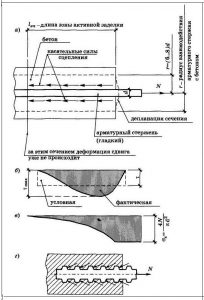

Строительная наука основательно изучила вопрос сцепления арматуры с бетоном. Наибольшее влияние (около 75%) на прочность сцепления оказывает сопротивлением бетона усилиям среза и смятия, обусловленным выступами и впадинами на наружной поверхности арматуры, фактически механическим сцеплением бетона и арматуры. Остальные факторы – обжатие арматуры бетоном, склеивание бетона и арматуры и пр. – влияют незначительно.

Строительная наука основательно изучила вопрос сцепления арматуры с бетоном. Наибольшее влияние (около 75%) на прочность сцепления оказывает сопротивлением бетона усилиям среза и смятия, обусловленным выступами и впадинами на наружной поверхности арматуры, фактически механическим сцеплением бетона и арматуры. Остальные факторы – обжатие арматуры бетоном, склеивание бетона и арматуры и пр. – влияют незначительно.

Профиль за счет перфорации и выштамповок сцепляется с бетоном балки и, что не менее важно, с бетоном монолитного пояса. Это превращает готовое перекрытие АТЛАНТ в диафрагму жесткости, которая связывает в единую несущую силовую конструкцию перекрытие и стены здания. За счет такого взаимодействия существенно повышается прочность перекрытия.

На выставке Металл-Экспо 2015 в Москве чертеж нового профиля мы показали мировому лидеру в производстве профилегибочного оборудования компании BRADBERY GROUP, заводы которой расположены в 17 странах мира. После месяца, потраченного на анализ чертежа, специалисты компании сообщили. что изготовить такой профиль невозможно. Возникло опасение, что полученный нами патент не воплотится в реальный профиль.

На выставке Металл-Экспо 2015 в Москве чертеж нового профиля мы показали мировому лидеру в производстве профилегибочного оборудования компании BRADBERY GROUP, заводы которой расположены в 17 странах мира. После месяца, потраченного на анализ чертежа, специалисты компании сообщили. что изготовить такой профиль невозможно. Возникло опасение, что полученный нами патент не воплотится в реальный профиль.

Отрицательное заключение мирового лидера не остановило специалистов компании, технологическое решение было найдено, производство профиля освоено.

Профиль АТЛАНТ, включенный в конструкцию перекрытия, обеспечивает повышение прочности перекрытия, уменьшение его толщины и снижение общей стоимости. Новое перекрытие по всем параметрам следует относить к классу сталебетонных перекрытий, в которых стальная несъемная опалубка работает совместно с арматурой каркаса, внося решающий вклад в несущую способность готового перекрытия.

В настоящее время перекрытия МАРКО-АТЛАНТ самый современный вариант исполнения сборно-монолитных перекрытий. Современный не только по качеству, но и, что весьма важно, по цене готового перекрытия. Мы уверены, что строительная практика продемонстрирует нам и другие возможности нового российского профиля и технологии на его основе.

Перекрытие МАРКО-МАСТЕР

Это перекрытие, как и следующее МАРКО-ПРОСТОР, ждет своего внедрения. Включить слово МАСТЕР в название перекрытия предложил главный конструктор компании СМП-МАРКО Валерий Парахин. По его представлению это перекрытие предназначено, прежде всего, мастерам-самоделкиным, которые готовы исполнить перекрытия самостоятельно, своими руками с минимальным набором изготовленных на производстве компонентов.

В перекрытии МАСТЕР балок несъемной опалубки нет. Но вместо этого есть весь набор элементов, который позволяет получить в результате бетонную балку ничем не отличающуюся по конструкции от балок других перекрытий.

В перекрытии МАСТЕР балок несъемной опалубки нет. Но вместо этого есть весь набор элементов, который позволяет получить в результате бетонную балку ничем не отличающуюся по конструкции от балок других перекрытий.

Ключевую роль в конструкции играет хомуты, форма которых позволяет без труда монтировать в несъемную опалубку перекрытия рабочую арматуру нижнего и верхнего поясов будущей бетонной балки перекрытия. Высота хомута соответствует толщине используемого перекрытия. Заказчик получает в нашей компании только хомуты и профиль АТЛАНТ. Все остальные компоненты несъемной опалубки (арматура, блоки, сетка) он приобретает самостоятельно. И, конечно, наши специалисты предоставляют заказчику проект перекрытия. Конструкция перекрытия МАСТЕР защищена патентом РФ.

При оформлении патента в качестве прототипа использовались близкие по конструкции перекрытия AKERMANA из керамических блоков.

При оформлении патента в качестве прототипа использовались близкие по конструкции перекрытия AKERMANA из керамических блоков.

Использование в качестве опалубки этого перекрытия профиля МАРКО-АТЛАНТ позволяет снизить расход нижней рабочей арматуры, а в некоторых случаях вообще от нее отказаться. Согласитесь, звучит непривычно – перекрытие без рабочей арматуры.

МАРКО-ПРОСТОР -перекрытие для больших пролетов

Возможности перекрытий, которые рассмотрены выше, заканчиваются на пролетах 10-12м. Но практика строительства часто ставит задачи устройства перекрытий с большими пролетами. При решении этой задачи специалисты компании сохранили конструктивную преемственность перекрытий МАРКО, а именно: низкий вес монтажных элементов опалубки перекрытия, простоту монтажа, оптимальную стоимость конструкции. Патент на новое перекрытие МАРКО-ПРОСТОР был получен в 2014 году.

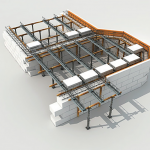

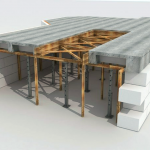

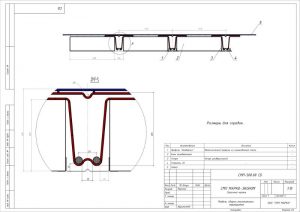

Для реализации больших пролетов необходимо увеличить толщину перекрытия. Это удалось выполнить за счет замены традиционных для перекрытий МАРКО блоков стальными тонкостенными потолочными вкладышами специальной П-образной формы. Термин “потолочный” соответствует еще одному назначению вкладыша, а именно, получению с помощью этих элементов готового потолка в помещении.

Для реализации больших пролетов необходимо увеличить толщину перекрытия. Это удалось выполнить за счет замены традиционных для перекрытий МАРКО блоков стальными тонкостенными потолочными вкладышами специальной П-образной формы. Термин “потолочный” соответствует еще одному назначению вкладыша, а именно, получению с помощью этих элементов готового потолка в помещении.

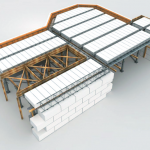

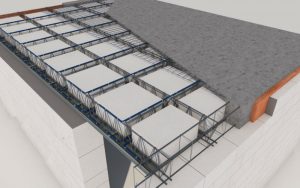

Технология производства позволяет менять высоту вкладышей от 200 до 900 мм, и ширину его основания от 600 до 1000 мм. За счет этого в перекрытии меняется его высота и расстояние между балками и, как следствие, несущая способность и размер перекрываемых пролетов. Обратите внимание, на фотографии, которая сделана на реальной стройке, вкладыши отличаются именно по ширине основания. Это сделано для того, чтобы в пределах одного этажа выполнить перекрытия с разной несущей способностью. Там, где будут стоять автомобили в конструкции перекрытия используются “узкие” вкладыши, а там, где будут ходить люди – широкие. Прочность вкладышей достаточна для того,чтобы выдержать вес свежеуложенного бетона и рабочих, которые

Технология производства позволяет менять высоту вкладышей от 200 до 900 мм, и ширину его основания от 600 до 1000 мм. За счет этого в перекрытии меняется его высота и расстояние между балками и, как следствие, несущая способность и размер перекрываемых пролетов. Обратите внимание, на фотографии, которая сделана на реальной стройке, вкладыши отличаются именно по ширине основания. Это сделано для того, чтобы в пределах одного этажа выполнить перекрытия с разной несущей способностью. Там, где будут стоять автомобили в конструкции перекрытия используются “узкие” вкладыши, а там, где будут ходить люди – широкие. Прочность вкладышей достаточна для того,чтобы выдержать вес свежеуложенного бетона и рабочих, которые этот бетон укладывают.

этот бетон укладывают.

Форма поперечного сечения тонкостенных стальных балок несъемной опалубки перекрытия ПРОСТОР позволяет надежно зафиксировать вкладыши в опалубке и предотвращает вытекание бетона через узел примыкания вкладыша и балки.

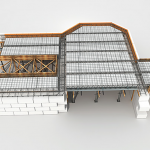

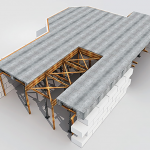

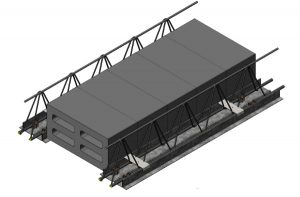

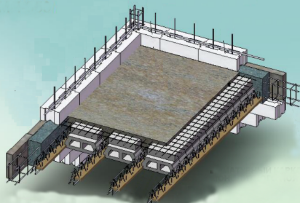

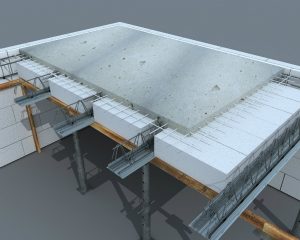

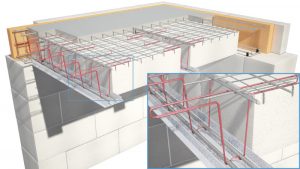

На картинках компьютерная модель несъемной опалубки перекрытия и общий вид опалубки в условиях реальной стройки. Для предотвращения вытекания бетонной смеси через торцы опалубки в конструкции предусмотрены торцевые крышки, которые надежно крепятся к вкладышам при сборке опалубки.

На картинках компьютерная модель несъемной опалубки перекрытия и общий вид опалубки в условиях реальной стройки. Для предотвращения вытекания бетонной смеси через торцы опалубки в конструкции предусмотрены торцевые крышки, которые надежно крепятся к вкладышам при сборке опалубки.

В качестве арматурных каркасов в балках используются сварные или вязанные каркасы, параметры которых определяются проектом перекрытия. Для перекрытий, толщина которых не превышает 400 мм, можно использовать треугольные арматурные каркасы. Проект также устанавливает параметры арматурной сетки, которая используется для армирования бетонной диафрагмы перекрытия.

В качестве арматурных каркасов в балках используются сварные или вязанные каркасы, параметры которых определяются проектом перекрытия. Для перекрытий, толщина которых не превышает 400 мм, можно использовать треугольные арматурные каркасы. Проект также устанавливает параметры арматурной сетки, которая используется для армирования бетонной диафрагмы перекрытия.

Применение перекрытий МАРКО-ПРОСТОР обеспечивает получение существенной экономии и бетона и арматуры, а перекрываемые пролеты (до 20 м) позволяют проектировщикам приступить к решению задач, которые решить с помощью других конструкций невозможно.

Применение перекрытий МАРКО-ПРОСТОР обеспечивает получение существенной экономии и бетона и арматуры, а перекрываемые пролеты (до 20 м) позволяют проектировщикам приступить к решению задач, которые решить с помощью других конструкций невозможно.

Перекрытие МАРКО-КЕССОН

Кессонные перекрытия в Европе используются очень широко. Почти везде, где российские проектировщики используют в конструкциях тяжелые монолитные перекрытия их европейские коллеги применяют облегченные варианты конструкций. Чаще всего облегчение достигается за счет введения в состав перекрытий заполнителей из самых разных материалов (керамика, керамзитобетон, пенопласт), которые становятся элементами несъемной опалубки, и обеспечивают превращение тяжелого сплошного монолитного перекрытия в легкое ребристое. .

Если ребра такого перекрытия расположены друг по отношению к другу под углом, появляется кессонное перекрытие. Кессон, в переводе с французского, – ящик. Именно за счет деревянных ящиков архитекторы начала ХХ века облегчали первые кессонные бетонные перекрытия. Фотографии из галереи в конце статьи, позволят понять, насколько широко “ящичные” перекрытия вошли в практику европейского строительства.

Для российских проектировщиков кессонные перекрытия понятие лишенное практического смысла. В проекты, как и десять лет назад, попадает монолит толщиной 160-250 мм. В результате расход цемента и арматуры в пересчете на квадратный метр построенных в России зданий в разы выше европейского. Если задать вопрос проектировщику: “Почему так происходит?” ответ, скорее всего, будет таким: “В России цемент низкого качества”.

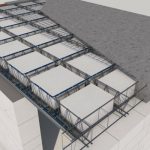

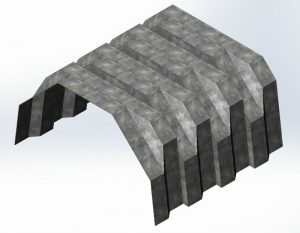

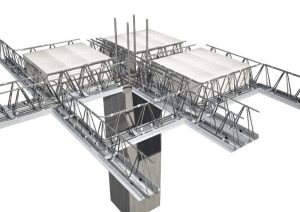

Специалисты нашей компании решили внести свой вклад в сокращении разительного отставания России в использовании кессонных перекрытий. С использованием тонкостенного стального профиля АТЛАНТ разработано перекрытие МАРКО-КЕССОН. На картинках компьютерная модель перекрытия с блоками из газобетона и схема узла крепления перекрытия к колонне.

Специалисты нашей компании решили внести свой вклад в сокращении разительного отставания России в использовании кессонных перекрытий. С использованием тонкостенного стального профиля АТЛАНТ разработано перекрытие МАРКО-КЕССОН. На картинках компьютерная модель перекрытия с блоками из газобетона и схема узла крепления перекрытия к колонне.

На уникальном объекте в городе Лыткарино перекрытие МАРКО-КЕССОН с блоками из пенопласта использовано в конструкции консолей первого этажа, на которых построены стены второго этажа. Высота (толщина) перекрытия здесь 600 мм, а размер пенопластовых блоков-вкладышей 1000х1000х500 мм.

На уникальном объекте в городе Лыткарино перекрытие МАРКО-КЕССОН с блоками из пенопласта использовано в конструкции консолей первого этажа, на которых построены стены второго этажа. Высота (толщина) перекрытия здесь 600 мм, а размер пенопластовых блоков-вкладышей 1000х1000х500 мм.

В Костроме перекрытия МАРКО-КЕССОН с блоками из газобетона были использованы в помещении с размерами 12х12 м. Считаю важным отметить, что работы проводились на объекте культурного наследия – здании 1870 года постройки.

В Костроме перекрытия МАРКО-КЕССОН с блоками из газобетона были использованы в помещении с размерами 12х12 м. Считаю важным отметить, что работы проводились на объекте культурного наследия – здании 1870 года постройки.